فهرست موضوعات

مقدمه

استیل به لحاظ مقاومت عالی در برابر پدیده خوردگی شناخته شده است. این فلز بخش لاینفک زندگی مدرن است و در طیفی از موارد مصرف از جمله صنایع سنگین، معماری، خودروسازی، جراحی و دندان پزشکی بکار می رود.

تا دهه های 1950 و 1960 میلادی که توسعه فرآیندهای AOD (کربن زدایی اکسیژنی آرگونی) و VOD (کربن زدایی اکسیژنی در خلأ) مشاهده شد، روند تولید فولاد ضد زنگ کُند و گران بود. با این وجود این دو فرآیند توسعه، ساخت و تولید فولاد زنگ نزن را متحول ساخت و قیمت های مواد و متریال های خام مربوطه را به طور چشمگیری پایین آورد، بهره وری و میزان تولید را بالا برد و بالاخره کیفیت را ارتقاء بخشید. این امر از دهه 1970 میلادی تاکنون منجر به رشد چشمگیری در ساخت و تولید استیل شد.

استنلس استیل چگونه ساخته می شود؟

مواد اولیه و خام

ورق استیل آلیاژی آهنی است به علاوه عناصر افزوده به آن نظیر کروم، نیکل، سیلیکون، منگنز، نیتروژن و کربن. خصوصیات آلیاژ نهایی را می توان به وسیله تغییر مقادیر عناصر افزودنی مختلف به خوبی تنظیم نمود.

اهمیت کروم در ساخت فولاد ضدزنگ

کروم در حوزه تولید استیل عنصری اساسی و لاینفک است و فی الواقع هیچ جایگزین مناسب دیگری برای آن در این زمینه وجود ندارد. کروم عنصری است سخت و مقاوم به خوردگی که این خاصیت خود یعنی مقاومت به خوردگی را به فولاد زنگ نزن می بخشد. به طور کلی می توان گفت هرچه محتوای کروم بیشتر باشد فولاد در برابر خوردگی مقاوم تر خواهد بود.

فرآیند ساخت و تولید

ذوب

همه مواد خام اولیه در یک کوره قوس الکتریکی با هم ذوب می شوند. این عمل تحت حرارت شدید 8 تا 12 ساعت به طول می انجامد تا فلز کاملاً ذوب شوند.

حذف محتوای کربن (کربن زدایی)

گام بعدی عبارتست از حذف کربن اضافی. این مرحله با استفاده از روش ذوب فلز در یک کانورتر یا مبدّل AOD (یک کربن زدایی با اکسیژن و آرگون) انجام می گردد. کانورتر مزبور به وسیله تزریق مخلوط اکسیژن و آرگون از میزان کربن می کاهد. در این مرحله، عناصر آلیاژی بیشتری همچون نیکل و مولیبدن نیز می-توانند به مبدل AOD اضافه گردند.

از سوی دیگر یک مبدل VOD یا کربن زدایی اکسیژنی در خلأ یا هنگامی که یک مقدار و محتوای کربن پایین مدنظر است می تواند مورد استفاده قرار بگیرد.

کوک کردن یا تنظیم

اکثر استیل ها و از نظر کیفی دارای الزامات دقیقی هستند. فرآیند کوک یا تنظیم، اجازه می دهد ترکیب شیمیایی (مورد لزوم) به طرز عالی تنظیم و اصلاح گردد. کوک یا تیونینگ زمانی است که استیل به آرامی هم زده می شود. (منظور استیل یا فولاد مذاب است) تا عناصر غیرمطلوب و ناخواسته از آن حذف شوند و قوام و استواری آن ارتقاء یابد در حالی که ترکیب شیمیایی مورد نیاز آن در خلال محدوده-های دمایی حفظ می گردد

فورمینگ یا شکل دهی

اکنون فولاد مذاب به شکل های مختلفی قالب گیری یا ریخته گری می شود. این اشکال می توانند به صورت شیشه ای مستعطیل شکل، شمشال یا بیلت به شکل گرد و مدور یا مربع، دال یا تختال، میله ای یا لوله ای باشند.

نورد گرم

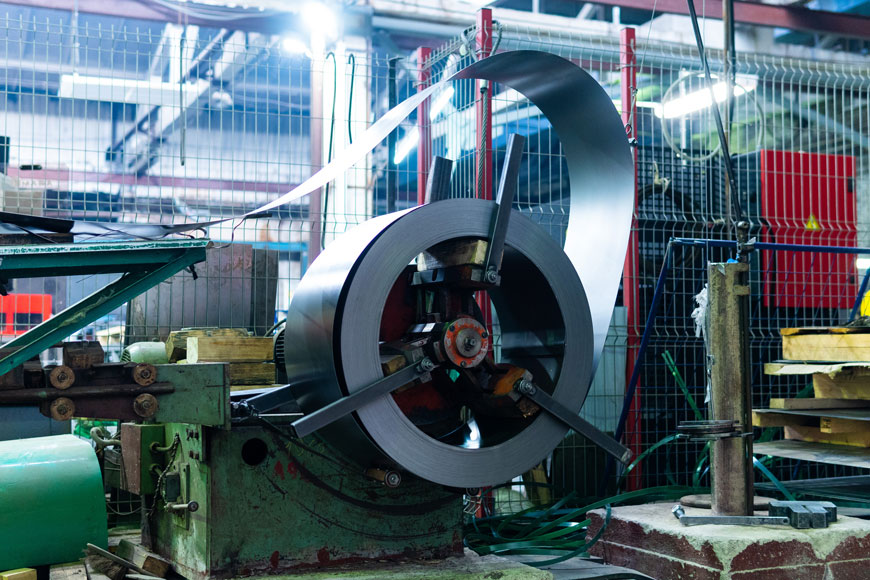

نورد گرم در دمای بالاتر از دمای باز تبلور فولاد انجام می شود. درجه حرارت دقیق و درست بستگی دارد به اینکه چه گریدی از ورق استیل مدنظر است. فولادی شکل گرفته را حرارت داده و از میان نوردها یا غلطک های گرم عبور می دهند. شمشه ها و شمشال ها به شکل میله و مفتول درمی آیند. تختال ها نیز تبدیل به صفحه، نوار (استریپ)، و ورق می شوند.

نورد سرد

زمانی که ابعاد فوق العاده دقیق یا یک پرداخت کاری زیبا و جذاب مورد نیاز است از فرآیند نورد سرد استفاده می شود. این فرآیند در دمای پایین تر از دمای باز تبلور (تبلور مجدد) استیل انجام می پذیرد. تکنیک نورد سرد با استفاده از غلطک های با قطر کوچک و تعدادی غلطک های نگهدارنده یا اصطلاحاً ساپوزیت اجراء این روش، تولید ورق های عریض را دارای پرداخت سطحی بهینه را مقدور می سازد.

آنیلینگ

آنیلینگ فرآیندی است که برای نرم کردن آلیاژ، بهتر کردن داکتیلیتی، و اصطلاح ساختار دانه آن به کار می رود. همچنین از این عمل به منظور آزادسازی تنش های داخلی فلز، ناشی از انجام فرآیندهای قبلی، استفاه می گردد. در طول زمان اجرای روش آنیلینگ، استیل تحت شرایط کنترل شده حرارت داده شده و سپس سرد می شود.

پوسته زدایی

فرآیند آنیلینگ باعث به وجود آمدن پوسته بر روی استیل می شود. این پوسته ها معمولاً با استفاده از روش اسیدشویی برداشته و حذف می شوند. در این عمل، استیل در محلول اسیدنیتریک و هیدروفلوئوریک شستشو داده می شود پاکسازی الکتریکی (Electrocleaning) روش جایگزین دیگری است که در آن از جریان الکتریکی جهت پوسته بردای بهره می جویند.

بُرش

ورق استیل اکنون می تواند در اندازه های دلخواه بریده شود. روش برش مکانیکی معمول ترین متد است. استیل می تواند به وسیله تیغه های گیوتین به طور مستقیم و صاف، و با تیغه های دوّار به-صورت مدور با استفاده از تیغه های با سرعت زیاد ارّه یا بریده شده یا به وسیله پانچ و منگنه و ماتریس پولک زنی می شوند. برش با شعله و حرارت از جمله روش های دیگری است که از مشعل دارای شعله حرارتی مجهز به اکسیژن، پروپان، و پودر آهن استفاده می شود، یا با استفاده از دستگاه برش پلاسما جهت اقدام به برش می کنند که در آن ستونی از گاز یونیزه به طور پیوسته همراه با قوس الکتریکی برای بریدن فلز به کار می رود.

پرداخت کاری

مرحله پرداخت کاری سطح یا اصطلاحاً تکمیل کاری برای محصولات استنلس استیل، مخصوصاً در جاهایی که زیبایی و ظواهر اهمیت زیادی دارد، مرحله ای بسیار مهم است.

با اینکه اکثر مردم با منظره و ظواهر ورق استیل های به کار رفته در کالاهای مصرفی برای مشتری آشنا هستند اما در عمل شماری از عملیات پرداخت کاری وجود دارند.

سنگ سنباده (چرخ سنگ زنی) و یا نوار (تسمه) سنباده معمولاً برای سایش (سنگ زنی) و صیقل کاری (پولیش) به کار می روند. روش های دیگری نیز وجود دارند از جمله براق نمودن نمدی به وسیله چرخ های پارچه ای (یا نمدی) همراه با ذرات ساینده، حکاری یا حکاکی خشک با استفاده از سند بلاست (ماسه-پاشی)، حکاری مرطوب و تر با استفاده از محلول های اسیدی. سطح صاف و هموار، مقاومت خوردگی بهتری فراهم می سازد.

سید رحیم کیاحسینی