مقدمه

فولادهای زنگ نزن با وجود اشتراک در خاصیت اصلی یعنی مقاومت در برابر خوردگی، به دلیل تفاوت در ترکیب شیمیایی، در سه دسته مجزای سری 200، 300 و 400 قرار میگیرند. این تفاوتهای بنیادین در ترکیب، مستقیماً بر فرآیندهای تولید و نورد این ورقها تأثیر گذاشته و در نهایت، خواص نهایی و کاربردهای متمایز آنها را رقم میزند. درک این فرآیندها کلیدی است برای فهمیدن این که چرا یک ورق سری 300 برای ساخت یک مخزن مواد شیمیایی مناسب است، در حالی که یک ورق سری 400 برای ساخت تیغه چاقو به کار میرود.

مبنا: تفاوت در ترکیب شیمیایی و ساختار متالورژیکی

پیش از پرداختن به فرآیند تولید، باید به تفاوتهای اساسی در ترکیب شیمیایی اشاره کرد، چرا که این ترکیب است که فرآیند را دیکته میکند:

سری 300 (آستنیتی): پایه این سری بر روی نیکل (Ni) و کروم (Cr) است. نیکل، ساختار کریستالی آستنیت (FCC) را پایدار میکند که باعث شکلپذیری عالی، چقرمگی و غیرمغناطیسی بودن میشود.

سری 200 (آستنیتی اقتصادی): این سری نیز آستنیتی است، اما برای کاهش هزینه، بخشی از نیکل با منگنز (Mn) و نیتروژن (N) جایگزین شده است. این جایگزینی پیامدهای مهمی در فرآیند تولید دارد.

سری 400: این سری خود به دو گروه تقسیم میشود:

فریتی (مانند 430): پایه کروم بوده و فاقد نیکل هستند. ساختار کریستالی آنها فریت (BCC) است که آنها را مغناطیسی و نسبت به سری آستنیتی، کمانعطافتر میکند.

مارتنزیتی (مانند 420 و 440): این گریدها نیز پایه کروم هستند، اما محتوای کربن بالاتری دارند. ویژگی کلیدی آنها قابلیت سختکاری از طریق عملیات حرارتی است.

فرآیند تولید و نورد: از ذوب تا محصول نهایی

1. ذوب و ریختهگری (Melting and Casting)

سری 300: کنترل دقیق محتوای نیکل و کروم در کورههای قوس الکتریکی (EAF) و پالایش ثانویه (AOD یا VOD) برای دستیابی به ترکیب دقیق و خلوص بالا حیاتی است. حضور نیکل بالا، سیالیت مذاب را بهبود بخشیده و ریختهگری اسلب (شمشال) را تسهیل میکند.

سری 200: در اینجا، کنترل منگنز و نیتروژن چالش اصلی است. افزودن نیتروژن نیاز به تکنیکهای خاصی تحت فشار کنترلشده دارد، زیرا تمایل به خروج از مذاب را دارد. کنترل نادرست این عناصر میتواند منجر به تشکیل رسوبات کاربیدی یا حتی فازهای شکننده شود که در مراحل بعدی مشکلساز خواهد شد.

سری 400 (فریتی و مارتنزیتی): با حذف نیکل، فرآیند ذوب سادهتر و کمهزینهتر است. اما کنترل کربن در گریدهای مارتنزیتی بسیار حساس است، زیرا میزان کربن مستقیماً بر قابلیت سختکاری نهایی تأثیر میگذارد.

2. نورد گرم (Hot Rolling)

اسلب ریختهگری شده در کورههای پیشگرم تا دمای بالا (حدود ۱۲۰۰ درجه سانتیگراد) گرم شده و سپس از بین غلتکهای قدرتمند عبور داده میشود تا به ضخامت مورد نظر برسد.

سری 300 و 200: این سریهای آستنیتی در محدوده نورد گرم، استحکام کمتری دارند و به راحتی تغییر شکل میدهند. با این حال، به دلیل استحکام بخشی مکانیکی (Work Hardening) سریع، کنترل نیرو و دما برای جلوگیری از ترکخوردگی حین نورد حیاتی است. این ویژگی در سری 200 که با منگنز تقویت شده، میتواند بارزتر باشد.

سری 400 (فریتی): این گریدها در دماهای بالا استحکام بیشتری دارند و برای نورد به نیروی بیشتری نیاز است. همچنین باید مراقب رشد دانههای درشت بود که میتواند بر شکلپذیری تأثیر بگذارد.

سری 400 (مارتنزیتی): کنترل دما در این مرحله برای گریدهای مارتنزیتی بسیار حساس است. اگر اسلب پس از نورد گرم به سرعت سرد شود، ممکن است به طور ناخواسته سخت و شکننده (مارتنزیت) شود. بنابراین، معمولاً پس از نورد گرم، آن را به آرامی سرد میکنند تا ساختار نرمتر و قابل ماشینکاری (Anneal) به دست آید.

3. اچینگ و لایه رویین

پس از نورد گرم، یک لایه اکسیدی ضخیم به نام "لایه رویین" روی سطح فولاد تشکیل میشود. این لایه باید با عبور از حمام اسید (معمولاً مخلوط اسید نیتریک و هیدروفلوئوریک) حذف شود. این مرحله برای تمام سریها ضروری است، اما سرعت و شرایط اچینگ ممکن است بسته به ترکیب شیمیایی و سختی لایه اکسیدی متفاوت باشد.

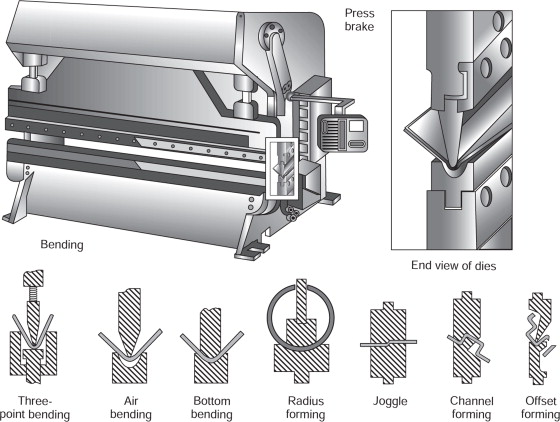

4. نورد سرد (Cold Rolling)

این مرحله برای دستیابی به ضخامتهای نازکتر، ابعاد دقیقتر و سطح باکیفیتتر انجام میشود.

سری 300: به دلیل ساختار آستنیتی و شکلپذیری عالی، قابلیت کاهش ضخامت بسیار بالایی در نورد سرد دارد. این سری میتواند کاهش سطحی زیادی را بدون ترکخوردگی تحمل کند.

سری 200: اگرچه این سری نیز آستنیتی است، اما به دلیل استحکام بخشی مکانیکی سریعتر، ممکن است در کاهش ضخامتهای بسیار بالا با محدودیت مواجه شود و نیاز به عملیات بازپخت (Annealing) مکرر در بین مراحل نورد سرد داشته باشد.

سری 400 (فریتی): انعطافپذیری کمتر این سری نسبت به آستنیت، میزان کاهش ضخامت در هر پاس نورد سرد را محدود میکند.

سری 400 (مارتنزیتی): این گریدها عموماً قبل از نورد سرد، به طور کامل بازپخت میشوند تا نرم و قابل شکلدهی باشند. نورد سرد روی آنها معمولاً محدود است.

5. بازپخت نهایی و پوستگیری (Final Annealing and Pickling)

پس از نورد سرد، فولاد سخت و شکننده شده است. برای بازیابی انعطافپذیری و مقاومت به خوردگی، عملیات بازپخت انجام میشود.

سری 300 و 200: این سریها در دمای حدود ۱۰۰۰-۱۱۰۰ درجه سانتیگراد بازپخت شده و سپس به سرعت کوئنچ (خنککاری) میشوند تا کاربیدهای کروم رسوب نکنند و مقاومت به خوردگی حفظ شود (Quench Annealing).

سری 400 (فریتی): بازپخت در دماهای پایینتر (حدود ۸۰۰ درجه سانتیگراد) انجام میشود و معمولاً نیاز به کوئنچ سریع ندارد.

سری 400 (مارتنزیتی): اینجا است که فرآیند کاملاً متفاوت میشود. برای گریدهای مارتنزیتی، این مرحله "عملیات حرارتی سختکاری" است. فولاد تا دمای بالا (آستنیته کردن) گرم شده و سپس به سرعت (در روغن یا هوا) کوئنچ میشود تا ساختار سخت و شکننده مارتنزیت تشکیل شود. در نهایت، برای کاهش تنشهای داخلی و افزایش چقرمگی، عملیات "تمپره" (Tempering) در دمای پایینتر انجام میگیرد.

نتیجه گیری

تمایز ورقهای سری 200، 300 و 400 تنها در یک یا دو عنصر شیمیایی خلاصه نمیشود. این تفاوتهای ترکیبی، زنجیرهای از فرآیندهای تولیدی کاملاً متفاوت را ایجاب میکند. از کنترل فشار و عناصر در کوره برای سری 200، تا عملیات حرارتی پیچیده برای سختکاری سری 400 مارتنزیتی و کوئنچ سریع برای حفظ خواص سری 300، هر مرحله از تولید، پاسخ مستقیمی به ذات متالورژیکی هر سری است. بنابراین، درک این فرآیندها نه تنها تفاوتهای فنی این ورقها را روشن میکند، بلکه مبنای علمی محکمی برای انتخاب صحیح مواد در طراحی مهندسی فراهم میآورد.