چکیده:

فولاد زنگ نزن آستنیتی گرید ۳۱۶ به دلیل مقاومت عالی در برابر خوردگی، به ویژه در محیط های حاوی یون کلرید، در صنایع نفت، گاز، دریایی و شیمیایی کاربرد گستردهای دارد. بسیاری از این کاربردها مستلزم تحمل بارهای چرخه ای هستند، بنابراین رفتار خستگی (Fatigue Behavior) این آلیاژ از اهمیت بالایی برخوردار است. عملیات حرارتی محلولی (Solution Annealing) یکی از مراحل حیاتی فرآوری این فولاد است که ریزساختار نهایی و در نتیجه خواص مکانیکی آن را تعیین میکند. این پژوهش به بررسی تأثیر دمای مختلف عملیات حرارتی محلولی (در محدوده ۱۰۵۰ تا ۱۱۵۰ درجه سانتیگراد) بر روی ریزساختار، میزان و توزیع کاربیدها و به تبع آن، بر رفتار خستگی فولاد ۳۱۶ میپردازد. نتایج نشان میدهد که انتخاب دمای بهینه آنیل، نقش کلیدی در بهبود عمر خستگی این آلیاژ ایفا میکند.

۱. مقدمه

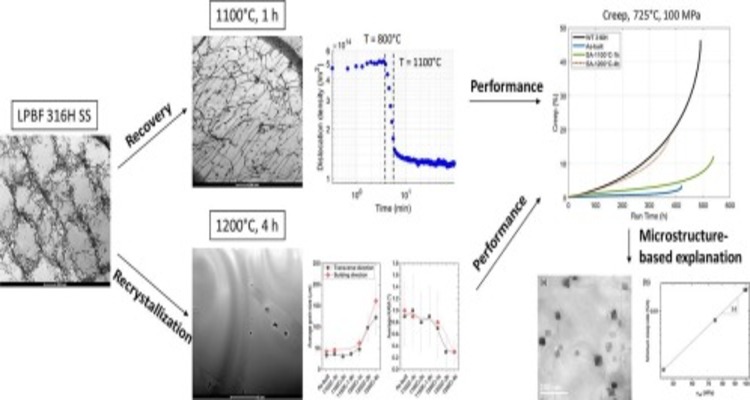

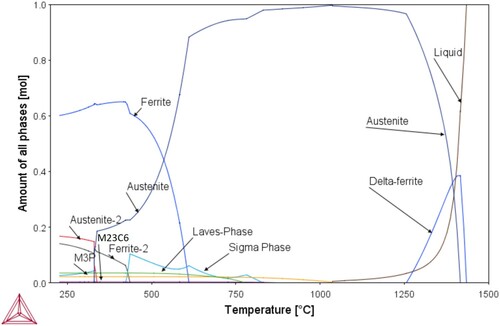

فولاد زنگ نزن ۳۱۶ با افزودن عنصر مولیبدن (۲ تا ۳ درصد) به ترکیب آلیاژی پایه، مقاومت به خوردگی حفره ای و شکافی خود را به طور قابل توجهی بهبود بخشیده است. با این حال، خواص این آلیاژ شدیداً به ریزساختار آن وابسته است. در طی فرآیندهای نورد، اکستروژن یا آهنگری، این فولاد میتواند کارسخت شده و همچنین کاربیدهای کروم (عمدتاً M₂۳C₆) در مرزدانه های آن رسوب کنند. این پدیده که به "حساسیت" (Sensitization) معروف است، منجر به فقیر شدن مناطق اطراف مرز دانه از عنصر کروم شده و مسیرهای مستعدی برای حمله خوردگی بین دانه ای و همچنین تمرکز تنش ایجاد میکند.

عملیات حرارتی محلولی، فرآیندی است که طی آن فولاد تا دمایی بالا (معمولاً بالاتر از ۱۰۴۰ درجه سانتیگراد) حرارت داده شده و به سرعت (عموماً با آب) کوئنچ میشود. هدف اصلی از این کار:

• انحلال کاربیدها و فازهای بین فلزی رسوب کرده

• همگن سازی ریزساختار

• بازیابی و تبلور مجدد دانه های تغییر شکل یافته و دستیابی به یک ریزساختار یکنواخت و هم محور

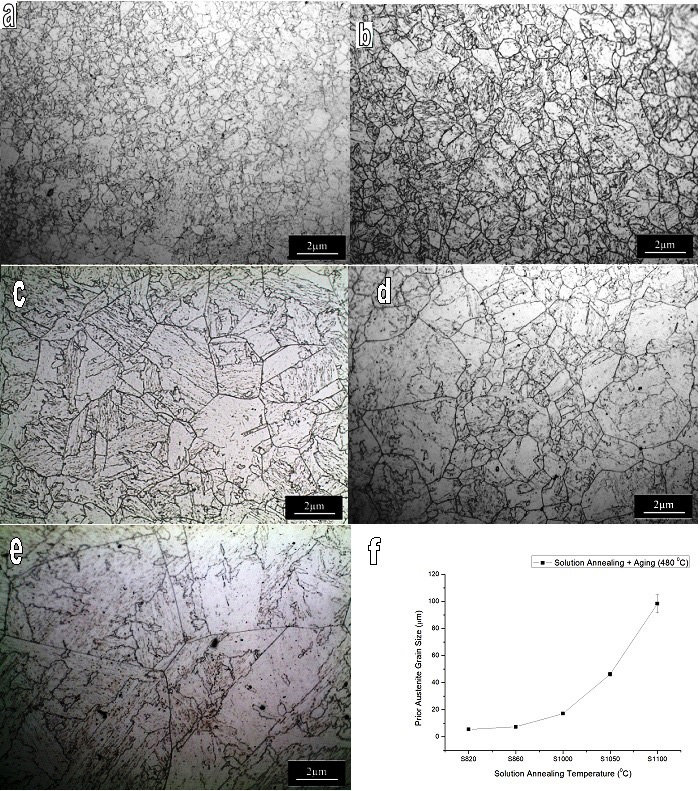

۲. تأثیر دما بر ریزساختار در عملیات محلولی

دمای عملیات محلولی پارامتری حیاتی است که بر چند عامل کلیدی تأثیر میگذارد:

۱. انحلال کامل کاربیدها: دمای بسیار پایین (مثلاً ۱۰۵۰°C) ممکن است برای انحلال کامل تمام کاربیدهای رسوب کرده، به ویژه در نمونه های با درصد کربن higher-than-average، ناکافی باشد. کاربیدها میتوانند به عنوان مکان های تمرکز تنش در حین بارگذاری خستگی عمل کنند.

۲. رشد دانه: با افزایش دما، دانه های آستنیت تمایل به رشد دارند. ریزساختار با دانه های درشت تر (عدد گرین بزرگتر) معمولاً استحکام تسلیم کمتری دارد و انتشار ترک خستگی در آن میتواند تسهیل شود. از طرفی، دانه های بسیار ریز نیز اگرچه استحکام را افزایش میدهند، اما ممکن است باعث کاهش چقرمگی شکست شوند.

۳. یکنواختی ریزساختار: دمای بهینه (معمولاً بین ۱۱۰۰-۱۱۲۰°C) ensures complete carbide dissolution while preventing excessive grain growth, resulting in a uniform ASTM grain size number (e.g., 5-7).

۳. ارتباط ریزساختار با خواص خستگی

خستگی فرآیندی است که منجر به شکست مواد تحت بارهای تناوبی کمتر از استحکام نهایی آنها میشود. این فرآیند شامل چند مرحله اصلی است:

۱. آغاز ترک (Crack Initiation)

۲. انتشار ترک (Crack Propagation)

۳. شکست نهایی (Final Fracture)

ریزساختار ناشی از عملیات حرارتی محلولی بر هر دو مرحله آغاز و انتشار ترک تأثیر مستقیم میگذارد:

• تمرکز تنش: کاربیدهای باقیمانده یا رسوبات بین فلزی در مرزدانه ها، به عنوان مکان های مطلوب برای آغاز ترک خستگی عمل میکنند. یک عملیات محلولی مناسب در دمای کافی، این مکان های تمرکز تنش را حذف میکند.

• اندازه دانه: ریزساختار با دانه های ریز و هم محور، مسیر پرپیچ و خمتری برای انتشار ترک ایجاد میکند. ترک برای عبور از مرزدانه ها که دارای جهت گیری کریستالوگرافی متفاوتی هستند، نیاز به صرف انرژی بیشتری دارد. این امر سرعت انتشار ترک را کاهش داده و عمر خستگی را افزایش میدهد. در مقابل، دانه های درشت مسیر مستقیم تری برای انتشار ترک فراهم میکنند.

• تنش پسماند: فرآیند کوئنچ پس از آنیل، میتواند تنش های پسماندی در قطعه ایجاد کند. اگر این تنش ها از نوع کششی باشند، میتوانند به شروع و رشد ترک خستگی کمک کنند. یکنواختی ریزساختار و یک کوئنچ سریع و یکنواخت میتواند این تنش ها را به حداقل برساند.

۴. یافته های کلیدی و نتیجه گیری

بر اساس مطالعات انجام شده، میتوان نتایج زیر را خلاصه کرد:

• دمای بسیار پایین (۱۰۵۰°C): انحلال کاربیدها ناقص است. کاربیدها در مرزدانه ها منجر به کاهش مقاومت به خوردگی و ایجاد مکان های آغاز ترک میشوند. در نتیجه، عمر خستگی، به ویژه در محیط های خورنده (خستگی-خوردگی)، به lowest amount خود میرسد.

• دمای بهینه (۱۱۰۰-۱۱۲۰°C): در این محدوده دمایی، انحلال کاربیدها به طور کامل انجام میشود و رشد دانه ها تحت کنترل است. ریزساختار حاصل، یکنواخت، هم محور و عاری از ناخالصی های مضر مرزدانه ای است. این ریزساختار بهترین ترکیب از استحکام، چقرمگی و مقاومت به خوردگی را ارائه میدهد که منجر به حداکثر عمر خستگی میشود. ترک ها به سختی شروع شده و به کندی منتشر میشوند.

• دمای بسیار بالا (۱۱۵۰°C و بالاتر): اگرچه تمامی کاربیدها حل میشوند، اما رشد بیرویه دانه ها رخ میدهد. ریزساختار درشانه (Coarse-Grained) حاصل، اگرچه ممکن است مقاومت به خستگی در ناحیه Low-Cycle Fatigue (تنش بالا) را به دلیل افزایش قابلیت تغییر شکل پلاستیک موضعی، slightly بهبود بخشد، اما در ناحیه High-Cycle Fatigue (تنش پایین)، معمولاً به دلیل تسهیل در انتشار ترک، منجر به کاهش عمر خستگی میشود.

در نتیجه، انتخاب دمای عملیات حرارتی محلولی یک (Trade-off) بین انحلال کامل کاربیدها و کنترل اندازه دانه است. برای دستیابی به بهترین خواص خستگی در فولاد ۳۱۶، انجام عملیات محلولی در محدوده دمایی ۱۱۰۰-۱۱۲۰ درجه سانتیگراد و به دنبال آن کوئنچ سریع در آب یا سایر محیط های خنک کننده مناسب، اکیداً توصیه میشود. این پروسه اطمینان حاصل میکند که آلیاژ پتانسیل کامل خود برای مقاومت در برابر بارهای چرخه ای در کاربردهای حیاتی را میکند.