فهرست موضوعات

مقدمه

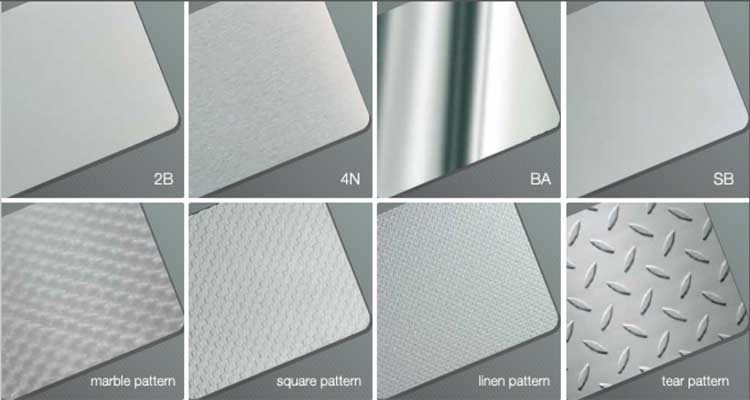

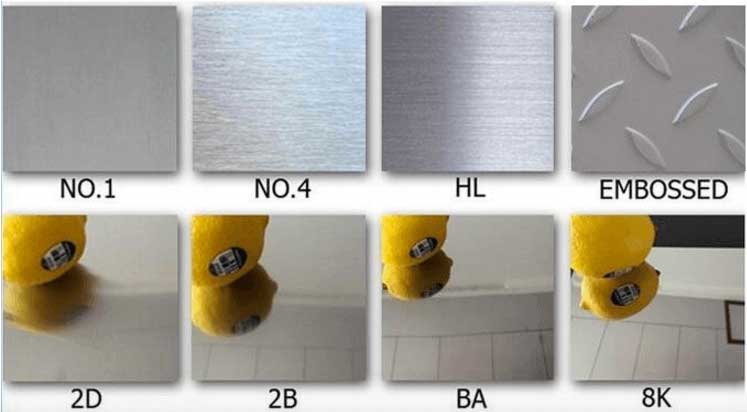

پرداخت سطحی از جمله ی فرآیندهایی است که در مراحل انتهاییِ تولید فولادهای زنگ نزن، بر روی آنها اعمال می گردد. این سطوح که خود دارای انواع مختلفی است، از نقشی تاثیرگذار و بزرگتر از آنچه که تصور می شود، برخوردار می باشد. بسیاری از محصولات ضد زنگ در سطوح استاندارد تولید می شوند، این در حالی است که بسیاری دیگر از این آلیاژها با هدف بهبود ظاهر سطح، بهبود عملکرد در شرایط محیطیِ مختلف و همچنین کاهش نگرانی های مرتبط با ایمنی، ممکن است به مراحل و فرآیندهایی اضافی نیاز داشته باشند. استیل در انواع سطوح پرداخت تولید می شود و کاربرد هر یک از آنها به محل کاربرد و الزامات مرتبط با پروژه های مختلف مرتبط می باشد. در ادامه سه مورد از این سطوح پرداخت تحت بررسی قرار گرفته است.

ورق استیل مات

قبل از بررسی این سطح پرداخت، لازم است در مورد سطحی که بدون اعمال هیچ فرآیندی روی فولاد تشکیل می شود، توضیح داده شود. تمام فولادهای استنلس استیل آلیاژهایی با پایه ی آهن هستند که حداقل حاوی 10.5 درصد کروم در ترکیب شیمیایی خود می باشند. این حداقل میزانِ کروم با اکسیژنِ موجود در هوا واکنش داده و باعث ایجادِ اکسید کروم، که لایه ای محافظ است، می شود. وظیفه ی این لایه ی اکسیدی محافظت از سطح آلیاژ در برابر خوردگی می باشد و همچنین در صورت آسیب دیدن سطح، بلافاصله با اکسیژن واکنش داده و خود را ترمیم می کند. حال با علم به این موضوع به بررسی سطح مات می پردازیم. برای دستیابی به ورق استیل مات، ابتدا شمشال را تحت نورد سرد قرار می دهند و پس از دستیابی به ضخامت و ابعاد مورد نظر، آن را تحت عملیات حرارتی و اسیدشویی قرار می دهند. در انتهای این فرآیند، برای دستیابی به درخشندگی، یک مرحله نورد سبک نیز روی آن اعمال می گردد. این سطح که تحت عنوان 2B نیز شناخته می شود، پرکاربردترین و رایج ترین سطحِ پرداخت بین تمام گریدهای آلیاژی و همچنین پایه ای برای اکثر سطوح پرداخت شده و برس خورده می باشد. گریدهای رایج استنلس از جمله 304، 316 و انواع کم کربن آنها عمدتاً با این سطح پرداخت تولید و عرضه می شوند.

ورق استیل خشدار

برای دستیابی به این سطحِ پرداخت، شمشال ها را پیش از نورد حرارت می دهند. به عبارتی روی آنها نورد گرم انجام می گردد. به دنبال نورد گرم، برای دستیابی به ریزساختار یکنواخت و تضمینِ برآورده کردن برخی الزامات مکانیکیِ از پیش تعیین شده، آن را تحت عملیات حرارتی آنیل قرار می دهند. در ادامه ی این مراحل، سطح آلیاژ تیره و یکنواخت شده و به عبارتی اکسید می گردد. در چنین حالتی دیگر هیچ کرومی روی سطح وجود نخواهد داشت و همین کافیست تا سطح در معرض خوردگی قرار گیرد. برای جلوگیری از این موضوع، اکسیدهای سطحی را با استفاده از فرآیند اسیدشویی، حذف شیمیایی یا رسوب زدایی می کنند. ورق استیل خشدار ظاهری خشن، مات و غیریکنواخت دارد. البته روی این سطح ممکن است نقاط براقی نیز وجود داشته باشد که در واقع ناشی از عیوب سطحیِ ایجاد شده توسط سنگ زنی می باشد. یکی از کاربردهای صنعتیِ این سطح، ساخت تجهیزاتِ دما بالا می باشد. این سطح که تحت عنوان نامبر فور یا No.4 نیز شناخته می شود، به راحتی لکه نشده و تحت خوردگی و زنگ قرار نمی گیرد. گریدهای رایجی که این سطح پرداخت روی آنها اعمال می شود، بر اساس استاندارد شماره 240 انجمن تست و مواد آمریکا عبارتند از: 304، 316 و نو ع کم کربن آنها، 309 و 310 کم کربن، 321 و غیره.

ورق استیل براق

این سطح پرداخت معمولاً روی آلیاژهای با ضخامت حداکثر 3 میلی متر انجام می شود، به طوری که پس از نورد شمشال، ورق ها در اتمسفری شاملِ گاز هلیوم یا آرگون، عملیات حرارتیِ آنیل می شود. این فرآیند باعث می شود تا سطحی براق، بازتابنده و صاف بدست آید. همانطور که قبلاً هم اشاره شد، سطح پایه برای چنین عملیاتی، 2B می باشد. این بدان معنی است که تمام فرآیندهای مذکور روی این سطح اعمال می شود که منجر به دستیابی به ورق استیل براق می گردد. تفاوتی که بین سطوح مات و براق وجود دارد، در بسته بندی بیرونی آنهاست. سطح پولیش خورده ی ورق براق، با توجه به حساسیتی که دارد معمولاً دارای روکش پی وی سی می باشد، ولی برای پوشاندن سطح ورق مات تنها از کاغذ استفاده می شود. نکته دیگری که در خصوص این سطح وجود دارد، قیمت بالاتر آن در مقایسه با سطح مات می باشد. سطح BA به فرآیندی اضافی نسبت به 2B نیاز دارد (مانند صیقل دادن) و همین موضوع باعث می شود تا قیمت تمام شده و نهایی آن به مراتب بالاتر باشد. این سطح معمولاً بر اساس استاندارد شماره 240 انجمن تست و مواد آمریکا و انجمن مهندسین مکانیک آمریکا در گریدهای 304، 316 و نوع کرم کربن آنها،ورق استیل 409، 410 و 430 تولید و به بازار عرضه می گردد.