مقدمه

صنایع پتروشیمی و پالایشگاهی از جمله محیطهای عملیاتی چالشبرانگیز و بسیار خورنده محسوب میشوند. در این صنایع، تجهیزات در معرض دماهای بسیار بالا، فشارهای عملیاتی سنگین و محیطهای شیمیایی خورنده قرار دارند. انتخاب مواد مهندسی مناسب برای تضمین ایمنی، دوام و کارایی بلندمدت این تجهیزات امری حیاتی است. در این میان، ورق استیل 321 (ASTM A240, UNS S32100) به عنوان یکی از فولادهای زنگنزن آستنیتی پایدار شده با تیتانیوم، نقش کلیدی در ساخت بخشهای مختلف مانند کورهها، مبدلهای حرارتی و لولهها ایفا میکند.

معرفی ورق استیل 321

استیل 321 یک فولاد زنگنزن آستنیتی کروم-نیکل دار است که با افزودن تیتانیوم (به میزان حداقل 5 برابر محتوای کربن) پایدار شده است. این پایدارسازی، از تشکیل کاربید کروم در مرزدانهها در طی فرآیندهای حرارتی یا جوشکاری در محدوده دمایی ۴۲۵ تا ۸۵۰ درجه سانتیگراد جلوگیری میکند. این پدیده که به حساسشدگی بین دانهای معروف است، میتواند منجر به خوردگی بین دانهایی و کاهش شدید مقاومت به خوردگی در محیطهای خاص شود. بنابراین، استیل 321 برای کاربردهای دمابالا که نیاز به عملیات حرارتی یا جوشکاری دارند، ایدهآل است.

ویژگیهای کلیدی این آلیاژ عبارتند از:

مقاومت عالی در برابر اکسیداسیون در دمای بالا (تا حدود ۹۰۰ درجه سانتیگراد).

مقاومت خوب در برابر خزش (Creep Resistance).

مقاومت به خوردگی عمومی مشابه با استیل ۳۰۴، اما با برتری در محیطهای شامل یونهای کلرید در دمای بالا.

چقرمگی و قابلیت شکلپذیری خوب.

کاربردهای کلیدی در صنایع پتروشیمی و پالایشگاه

1. کورهها و گرمکنها (Furnaces & Heaters)

کورههای پالایشگاهی و پتروشیمی برای گرم کردن خوراک هیدروکربنی تا دمای واکنش (که اغلب بسیار بالا است) استفاده میشوند. اجزایی مانند لولههای کوره (Radiant و Convection Sections)، پوسته مشعلها و محفظههای داخلی در معرض مستقیم شعله و گازهای داغ با دمایی بین ۶۰۰ تا ۹۰۰ درجه سانتیگراد قرار دارند. ورق استیل 321 به دلیل:

مقاومت برتر در برابر اکسیداسیون و پوستهریزی (Scaling) در این دماها.

حفظ استحکام در دمای بالا.

مقاومت در برابر سیکلهای حرارتی (شوک حرارتی) به دلیل ضریب انبساط حرارتی نسبتاً پایینتر نسبت به برخی گریدهای آستنیتی دیگر.

به عنوان مادهای استاندارد برای ساخت این قطعات حیاتی به کار میرود. تیتانیوم موجود از حساسشدگی ناشی از دمای عملیاتی طولانیمدت جلوگیری میکند.

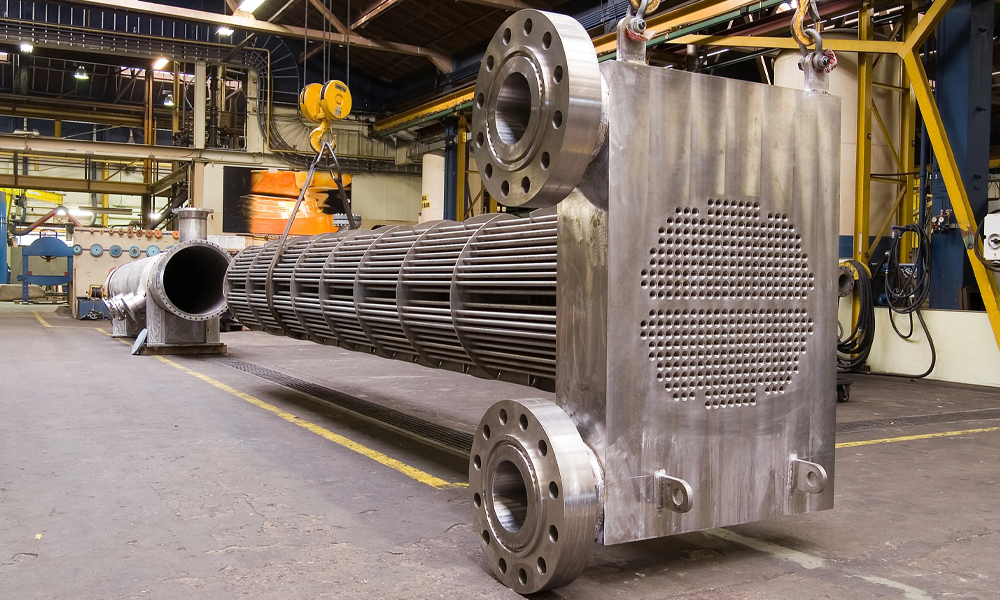

2. مبدلهای حرارتی (Heat Exchangers)

مبدلهای حرارتی قلب فرآیندی پالایشگاهها و پتروشیمیها هستند که وظیفه انتقال حرارت بین سیالات مختلف را بر عهده دارند. این تجهیزات شامل لولهها (Tubes)، ورقهای لانهزنبوری (Tubesheets) و گاهی پوسته (Shell) میشوند. سیالاتی مانند نفت خام، محصولات میانی، آبهای خنککننده و سیالات فرآیندی اغلب خورنده و دمابالا هستند. ورق استیل 321 در ساخت این تجهیزات به دلایل زیر کاربرد گستردهای دارد:

مقاومت به خوردگی در برابر بسیاری از اسیدها و مواد شیمیایی موجود در جریانهای فرآیندی.

جلوگیری از خوردگی بین دانهای در اثر جوشکاری ورقهای لولهگستر به لولهها که یک نقطه بحرانی در ساخت مبدل است.

عملکرد خوب در محیطهای حاوی یون کلرید در دماهای بالا، که میتواند باعث خوردگی حفرهای و شکاف در فولادهای زنگنزن معمولی شود.

قابلیت ماشینکاری و فرمگیری مناسب برای ساخت صفحات لولهگستر پیچیده.

3. لولهها و اتصالات در سرویس دمابالا

شبکه گستردهای از لولهکشیها، سیالات داغ و تحت فشار را در سراسر یک پالایشگاه یا واحد پتروشیمی انتقال میدهند. در خطوطی که دمای عملیاتی به طور مداوم بالای ۴۰۰ درجه سانتیگراد است یا جوشکاری گسترده مورد نیاز است، از لولههای ساخته شده از استیل 321 استفاده میشود. این لولهها در مسیرهای خورنده، خطوط انتقال محصولات داغ و همچنین در خطوط بایپس (Bypass) و خطوط رفت و برگشت کورهها به چشم میخورند. مقاومت به خزش و حفظ استحکام درازمدت در دمای بالا، از فروپاشی زودرس این لولهها جلوگیری میکند.

مزایا و ملاحظات استفاده از ورق استیل 321

مزایا:

طول عمر بالا: با جلوگیری از حساسشدگی و اکسیداسیون، طول عمر تجهیزات را به طور چشمگیری افزایش میدهد.

کاهش هزینههای تعمیر و نگهداری: نیاز به تعویض زودرس قطعات را کاهش میدهد.

قابلیت جوشکاری خوب: جوشپذیری عالی دارد، اما برای حفظ مقاومت به خوردگی، از سیم جوش پایدار شده با نیوبیم یا تیتانیوم (مانند ۳۴۷ یا ۳۲۱) استفاده میشود.

ایمنی: با جلوگیری از نارسایی ناگهانی ناشی از خوردگی، سطح ایمنی عملیات را ارتقا میبخشد.

ملاحظات و محدودیتها:

هزینه: قیمت آن نسبت به گریدهای معمولی مانند ۳۰۴ و ۳۱۶ بالاتر است.

خوردگی حفرهای و شکافی: اگرچه مقاومت آن در دمای بالا بهتر است، اما در محیطهای سرد حاوی کلرید، مقاومت به خوردگی حفرهای آن از استیل ۳۱۶ کمتر است.

فرآیند ساخت: حضور تیتانیوم میتواند کمی ماشینکاری و کارسرد را چالشبرانگیزتر کند.

کاربرد دمابالا: برای دماهای بسیار بالا (بالای ۹۰۰ درجه) ممکن است از آلیاژهای پایدارشده با نیوبیم (مانند ۳۴۷) یا سوپرآلیاژها استفاده شود.

نتیجهگیری

ورق استیل 321 با ترکیب منحصربهفرد خود، پاسخی ایدهآل به چالشهای دمابالا و خوردگی در صنایع پتروشیمی و پالایشگاهی است. توانایی آن در مقاومت در برابر حساسشدگی بین دانهای ناشی از جوشکاری و عملیات دمابالا، آن را به مادهای ضروری برای ساخت کورههای مطمئن، مبدلهای حرارتی بادوام و لولهکشیهای پایدار تبدیل کرده است. اگرچه هزینه اولیه آن ممکن است بیشتر باشد، اما افزایش طول عمر تجهیزات، کاهش توقفهای غیر برنامهریزیشده و افزایش ایمنی کلی عملیات، سرمایهگذاری روی این ماده باکیفیت را کاملاً توجیه میکند. انتخاب آگاهانه موادی مانند استیل ۳۲۱، زیربنای اساسی برای طراحی واحدهای پتروشیمی و پالایشگاهی کارآمد، ایمن و سودآور در بلندمدت است.