مقدمه

فولادهای زنگ نزن به دلیل مقاومت برجسته در برابر خوردگی و خواص مکانیکی مطلوب، در صنایع گستردهای از پزشکی تا هوافضا کاربرد دارند. با این حال، استحکام ذاتی این فولادها برای بسیاری از کاربردهای مهندسی کافی نیست و نیاز به عملیات سختکاری به منظور افزایش استحکام و سایشزدگی وجود دارد. روشهای اصلی سختکاری در فولادهای زنگنزن عمدتاً به دو دسته کلی تقسیم میشوند: کارسختی (Strain Hardening) و سختکاری از طریق عملیات حرارتی (Heat Treatment Hardening). انتخاب روش بهینه مستقیماً به خانواده و ریزساختار فولاد بستگی دارد. در این مقاله، به مقایسه مکانیسم کارسختی در فولادهای آستنیتی سری 200 و 300 با مکانیسم عملیات حرارتی در فولادهای مارتنزیتی سری 400 میپردازیم.

مکانیسم کارسختی در فولادهای آستنیتی (سری 200 و ۳۰۰)

فولادهای سری 200 و 300 در دسته فولادهای آستنیتی قرار میگیرند. ریزساختار این فولادها بر پایه آستنیت (ساختار FCC - مکعبی با وجوه مرکزپر) است که آن را با مقادیر بالای نیکل و منگنز پایدار میکنند. این ساختار FCC به طور ذاتی غیرمغناطیسی بوده و غیرقابل سختکاری با عملیات حرارتی متعارف است. دلیل این امر پایداری بالای فاز آستنیت است که اجازه تبدیل به مارتنزیت (ساختار BCT - مکعبی با مرکزپر و بدن کشیده) را در طی سرد کردن سریع (آبدهی) نمیدهد.

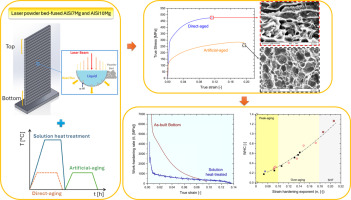

بنابراین، اصلیترین روش برای افزایش استحکام این فولادها، کارسختی است. در این روش، فولاد با اعمال تغییر شکل پلاستیک سرد (مانند نورد سرد، کشش، یا آهنگری سرد) سخت میشود. مکانیسم این فرآیند به شرح زیر است:

تولید و تجمع نابجاییها: با اعمال تغییر شکل، تعداد نابجاییها (Dislocations) در شبکه کریستالی به شدت افزایش مییابد.

قفل شدن نابجاییها: این نابجاییها در حین حرکت با یکدیگر برهمکنش داده و در هم قفل میشوند. این امر مانع از حرکت آزادانه آنها شده و ادامه تغییر شکل پلاستیک را دشوارتر میسازد.

تبدیل آستنیت به مارتنزیت (TRIP): در برخی از فولادهای آستنیتی با پایداری کمتر (به ویژه در سری 200 که نیکل کمتر و منگنز بیشتری دارند)، تغییر شکل پلاستیک میتواند بخشی از فاز آستنیت را به مارتنزیت (مارتنزیت تغییرشکلیافته) تبدیل کند. از آنجا که فاز مارتنزیت سختتر و شکنندهتر از آستنیت است، این پدیده که به اثر TRIP (Transformation-Induced Plasticity) معروف است، به افزایش قابلتوجه استحکام و سختی منجر میشود.

مزیت اصلی کارسختی، افزایش همزمان استحکام و استحکام تسلیم است. برای مثال، فولاد 304 (از سری 300) میتواند از طریق کارسختی، استحکام تسلیم خود را تا سه برابر افزایش دهد. با این حال، معایبی نیز وجود دارد:

کاهش چقرمگی و انعطافپذیری.

افزایش استحکام معمولاً با کاهش اندکی در مقاومت به خوردگی همراه است.

نیاز به نیرو و انرژی زیاد برای فرآیندهای تغییر شکل.

مکانیسم عملیات حرارتی در فولادهای مارتنزیتی (سری ۴۰۰)

برخلاف فولادهای آستنیتی، فولادهای سری 400 از نوع مارتنزیتی هستند. این فولادها حاوی کروم هستند اما نیکل کمی داشته یا فاقد آن هستند. ریزساختار آنها بر پایه فریت (ساختار BCC - مکعبی مرکزپر) است که با عملیات حرارتی مناسب به مارتنزیت تبدیل میشود. مارتنزیت یک فاز سخت، مستحکم و مغناطیسی با شبکه کریستالی BCT (مکعبی با مرکزپر و بدن کشیده) است.

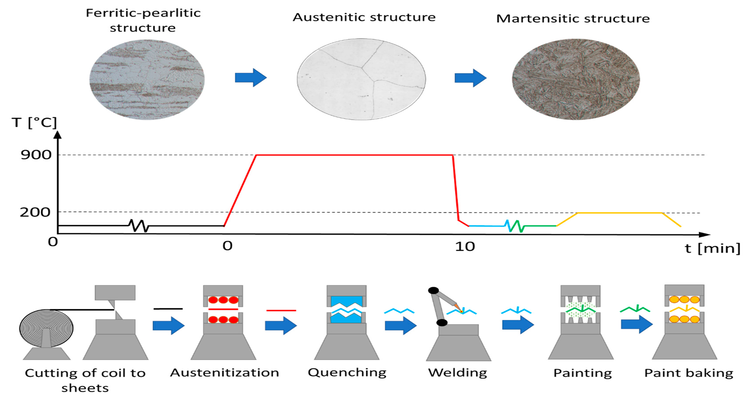

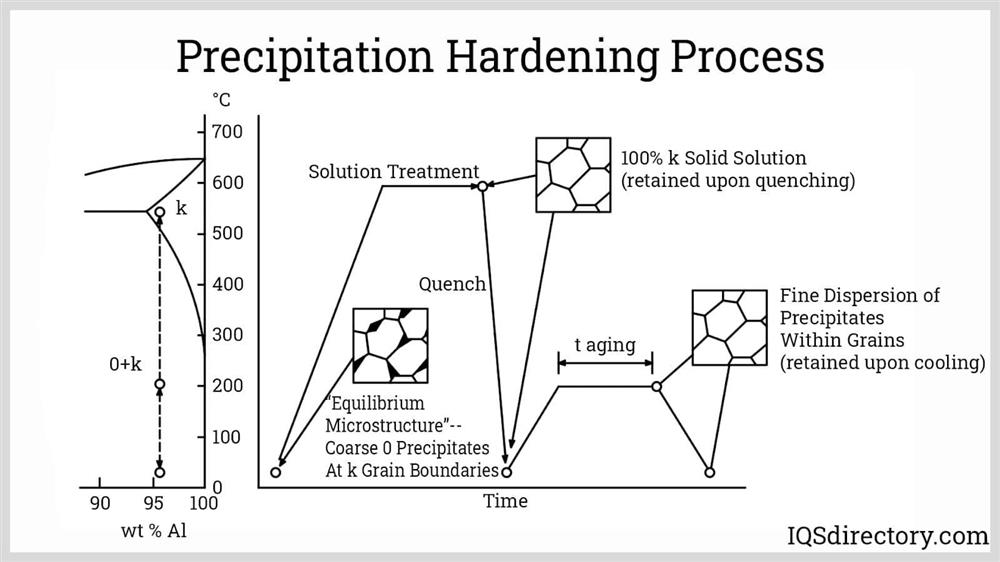

مکانیسم سختکاری در این فولادها عمدتاً از طریق یک عملیات حرارتی سهگانه صورت میپذیرد:

آستنیته کردن (Austenitizing): فولاد تا دمای بالا (معمولاً بین ۹۸۰ تا ۱۰۷۰ درجه سانتیگراد) حرارت داده میشود تا ساختار آن به طور کامل به آستنیت تبدیل شود. در این دما، کربن در شبکه FCC آستنیت حل میشود.

سرد کردن سریع (آبدهی - Quenching): فولاد به سرعت در آب، روغن یا هوا سرد میشود. این سرد کردن سریع، زمان کافی برای انتشار کربن و تبدیل آستنیت به فریت را نمیدهد. در نتیجه، آستنیت به ساختار ناپایدار و فوقاشباعی از کربن به نام مارتنزیت تبدیل میشود. این تبدیل برشی و بدون انتشار اتمها صورت میگیرد و منجر به ایجاد تنشهای داخلی بالا و شبکهای کاملاً تغییرشکلیافته میشود که خود اساس سختی و استحکام بالای مارتنزیت است.

تمپره کردن (Tempering): فولاد آبدهیشوده بسیار سخت اما ترد و شکننده است. برای کاهش تردی و افزایش چقرمگی، فولاد را در دمای پایینتر (معمولاً بین ۱۵۰ تا ۳۷۰ درجه سانتیگراد) مجدداً حرارت میدهند. این فرآیند مقداری از تنشهای داخلی را آزاد کرده و باعث رسوبگیری کاربیدهای ریز میشود که در عین حفظ بخش عمدهای از سختی، انعطافپذیری را بهبود میبخشد.

نمونه بارز این دسته، فولاد ۴۲۰ است که پس از آبدهی و تمپره کردن، سختی آن میتواند به 50 HRC و بالاتر برسد.

جمع بندی و مقایسه نهایی

| ویژگی | فولادهای آستنیتی (سری 200 و 300) | فولادهای مارتنزیتی (سری 400) |

| مکانیسم سختکاری | کارسختی (تغییر شکل پلاستیک سرد) | عملیات حرارتی (آستنیته کردن، آبدهی و تمپره کردن) |

| مبنای متالورژیکی | ایجاد نابجایی و قفل شدن آنها؛ امکان تبدیل آستنیت به مارتنزیت (TRIP) | تبدیل فاز آستنیت به مارتنزیت از طریق سرد کردن سریع |

| خواص نهایی | افزایش استحکام و استحکام تسلیم؛ کاهش چقرمگی | سختی و استحکام بسیار بالا؛ چقرمگی قابل کنترل با تمپره کردن |

| مزایا | امکان انجام در دمای محیط؛ افزایش شدید استحکام تسلیم | دستیابی به بالاترین سطوح سختی؛ قابلیت تولید قطعات با اشکال پیچیده و سپس سختکاری |

| معایب | کاهش انعطافپذیری؛ محدودیت در شکلپذیری پس از سختکاری | نیاز به تجهیزات عملیات حرارتی؛ خطر تغییر شکل و ترک در حین آبدهی |

| کاربردهای معمول | ورقهای سختشده، فنرها، اتصالات با استحکام بالا | تیغههای چاقو، ابزارهای جراحی، شفت پمپ، یاتاقانها |

در انتخاب بین این دو روش، ماهیت فولاد تعیینکننده است. فولادهای آستنیتی سری 200 و 300 به دلیل ساختار پایدار خود، تنها از طریق کارسختی سخت میشوند و برای کاربردهایی که به ترکیب استحکام و مقاومت به خوردگی عالی نیاز است، ایدهآل هستند. در مقابل، فولادهای مارتنزیتی سری 400 با قابلیت سختکاری پذیری عالی از طریق عملیات حرارتی، برای تولید قطعاتی که نیاز به سختی، استحکام و مقاومت به سایش بسیار بالا دارند، گزینه برتری محسوب میشوند. درک این تفاوتهای متالورژیکی برای مهندسان و طراحان در انتخاب ماده و فرآیند بهینه، امری ضروری است.