چکیده:

فولاد زنگ نزن آستنیتی گرید ۳۰۴، به دلیل مقاومت عالی در برابر خوردگی و قابلیت کاربرد گسترده، یکی از پراستفاده ترین آلیاژها در صنایع مختلف از غذایی و دارویی تا شیمیایی است. با این حال، حتی این ماده نیز در برابر یکی از مخفی ترین مکانیزمهای شکست، یعنی «ترک خوردگی ناشی از خوردگی تنشی» (SCC) مصون نیست. این مقاله به بررسی یک مطالعه موردی واقعی میپردازد که در آن یک قطعه از جنس استیل ۳۰۴، در معرض محیطی به ظاهر بیخطر و غیرخورنده، دچار شکست فاجعه بار ناشی از SCC شد. این مطالعه بر اهمیت توجه همزمان به سه عامل «ماده، محیط و تنش» تأکید دارد.

مقدمه: معمای شکست

ترک خوردگی ناشی از خوردگی تنشی، پدیدهای است که در اثر همکاری همزمان سه عامل رخ میدهد:

۱. ماده مستعد: آلیاژی که در برابر SCC حساس باشد (مانند استیل ۳۰۴ در محیط های حاوی یون کلرید).

۲. محیط خورنده خاص: وجود یک محیط به ظاهر ملایم اما حاوی عوامل خاص (مانند غلظتهای کم یون کلرید).

۳. تنش کششی: وجود تنشهای کششی، که میتواند ناشی از بارگذاری خارجی یا تنشهای پسماند (Residual Stresses) از فرآیندهای ساخت مانند جوشکاری، خمکاری یا نورد سرد باشد.

حذف حتی یکی از این عوامل معمولاً از وقوع SCC جلوگیری میکند. دشواری اصلی در این است که SCC میتواند در محیطهایی رخ دهد که برای کاربرد با استیل ۳۰۴ کاملاً عادی و بیخطر به نظر میرسند.

شرح مطالعه موردی: شکست یک اتصال دهنده حیاتی

موضوع این مطالعه موردی، یک «اتصالدهنده» (Fastener) از جنس استیل ۳۰۴ بود که در یک سیستم کنترل دمای داخلی در یک منطقه ساحلی با هوای معتدل به کار رفته بود. این اتصالدهنده تحت بار کششی ثابت و خفیف ناشی از عملکرد سیستم قرار داشت.

محیط عملیاتی: این قطعه در معرض اسیدها یا قلیاهای قوی نبود. محیط اطراف آن، هوای معمولی داخل سالن بود. با این حال، نزدیکی به دریا و شرایط جوی مرطوب و گرم، منجر به تشکیل یک لایه نازک رطوبت (Thin Film Electrolyte) بر روی سطح فلز شده بود. این رطوبت، حاوی مقدار کمی یون کلرید ناشی از نمک دریای موجود در هوا بود. غلظت این یونها به حدی نبود که باعث خوردگی یکنواخت و قابل مشاهده (Uniform Corrosion) شود و سطح فلز همچنان براق و به ظاهر سالم میماند.

مشاهده شکست: پس از چندین ماه کارکرد، سیستم به طور ناگهانی از کار افتاد. بررسی اولیه نشان داد که اتصالدهنده مذکور به طور کامل شکسته است. سطح شکست ترد و فاقد تغییر شکل پلاستیک قابل توجه بود که نشان از یک شکست ناگهانی و شکننده داشت.

آنالیز علل یابی: ردیابی ردپای SCC

برای کشف علت اصلی شکست، یک سری آزمایشهای متالورژی انجام شد:

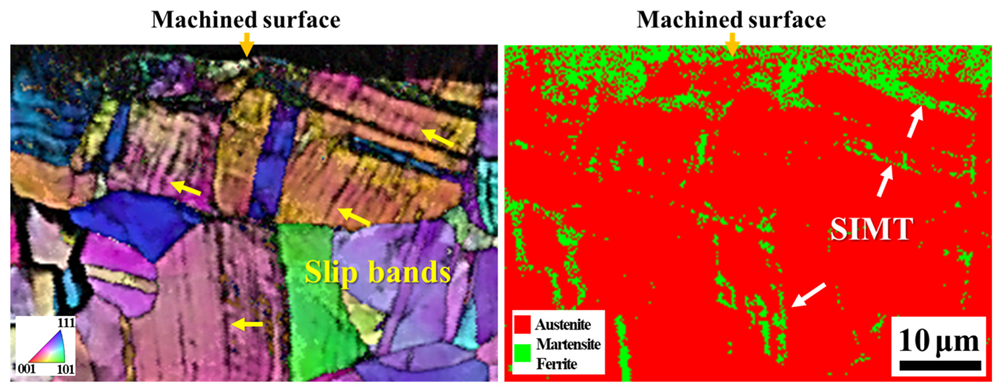

۱. آنالیز ماکروسکوپی و میکروسکوپی: مشاهده سطح شکست تحت میکروسکوپ الکترونی روبشی (SEM) الگوی شاخه درختی (Dendritic) یا شبکهای کلاسیک ناشی از SCC را نشان داد. ترکها از سطح شروع شده و به درون ماده رشد کرده بودند.

۲. آنالیز شیمیایی: طیفسنجی پراش انرژی پرتو ایکس (EDS/EDX) بر روی سطح شکست و مناطق اطراف آن، وجود مقادیر قابل توجهی از یون کلرید را تأیید کرد. این تأیید میکرد که محیط به ظاهر بیخطر، در واقع حاوی عامل خورنده کلیدی برای استیل ۳۰۴ بوده است.

۳. بررسی تنشها: بررسی فرآیند ساخت اتصالدهنده نشان داد که این قطعه تحت عملیات مکانیکی (مانند ماشینکاری سرد) قرار گرفته و تنشهای پسماند کششی قابل توجهی در آن ایجاد شده بود. این تنشهای پسماند، به همراه تنش سرویس ناشی از بارگذاری، شرط تنش کششی لازم برای SCC را فراهم کرده بود.

نتیجه گیری و درسهای آموخته شده:

شکست این اتصالدهنده استیل ۳۰۴ یک نمونه کلاسیک از ترکخوردگی ناشی از خوردگی تنشی بود. سه عامل به ظاهر ساده اما کافی برای وقوع فاجعه گرد هم آمده بودند:

ماده: استیل ۳۰۴ که ذاتاً در محیطهای حاوی کلرید مستعد SCC است.

تنش: ترکیب تنشهای پسماند از فرآیند ساخت و تنش سرویس.

محیط: یک لایه رطوبت نازک و به ظاهر بیآزار که با جذب ذرات نمک از هوای دریا، به یک الکترولیت فعال با غلظت کم اما کافی از یون کلرید تبدیل شده بود.

این مطالعه موردی چند درس مهم برای مهندسان و طراحان دارد:

"به ظاهر بیخطر" به معنای "بیخطر مطلق" نیست. محیطهای با رطوبت بالا و نزدیک به دریا، حتی در فضای بسته، میتوانند تهدیدی جدی برای فولادهای زنگنزن سری ۳۰۰ باشند.

تنشهای پسماند قاتلان خاموش هستند. فرآیندهای ساخت باید به دقت کنترل شوند و در صورت لزوم، از عملیات حرارتی تنشزدایی (Stress Relieving) برای قطعات حساس استفاده شود.

انتخاب مواد باید با در نظر گرفتن دقیق محیط انجام شود. برای محیطهای حاوی کلرید، حتی با غلظت کم، گریدهای مقاومتر در برابر SCC مانند فولاد زنگنزن داپلکس (Duplex Stainless Steel) یا فولادهای زنگنزن سوپر آستنیتی (با نیکل بالاتر) یا حتی آلیاژهای نیکل باید در نظر گرفته شوند.

در نهایت، این به ما یادآوری میکند که شکستها اغلب نه به دلیل یک اشتباه بزرگ، بلکه به دلیل غفلت از تعامل پیچیده و موذیانه عوامل به ظاهر کوچک و کماهمیت رخ میدهند. درک عمیق مکانیزمهای شکست مانند SCC، کلید طراحی ایمن و جلوگیری از شکستهای غیرمنتظره است.