چکیده:

نورد گرم یکی از فرآیندهای اصلی شکل دهی فولادهای زنگنزن آستنیتی است که تأثیر مستقیمی بر ریزساختار و خواص نهایی محصول دارد. شبیه سازی عددی این فرآیند، امکان پیش بینی دقیق پارامترهای ریزساختاری و بهینه سازی شرایط عملیاتی را فراهم میکند. این مقاله به بررسی روش های شبیه سازی فرآیند نورد گرم فولاد ۳۰۴ و پیش بینی ریزساختار نهایی شامل اندازه دانه، توزیع کاربیدها و بافت بلوری میپردازد.

۱. مقدمه

فولاد زنگ نزن آستنیتی ۳۰۴ به دلیل ترکیب بهینه خواص مکانیکی و مقاومت به خوردگی، کاربرد گستردهای در صنایع دارد. فرآیند نورد گرم این آلیاژ در دمای بالا ( typically 900-1200°C) انجام میشود و همراه با پدیده های متالورژیکی پیچیدهای مانند کارسختی، بازیابی و تبلور مجدد است. شبیه سازی عددی این فرآیند، ابزار قدرتمندی برای درک و بهینه سازی این پدیده ها ارائه میدهد.

۲. مبانی تئوری شبیه سازی نورد گرم

۲.۱. معادلات حاکم بر فرآیند

• مدلسازی تغییر شکل: استفاده از روش المان محدود (FEM) برای شبیه سازی میدان های دما و کرنش

• مدل های رفتاری ماده: استفاده از معادله Hensel-Spittel برای پیش بینی تنش جریان:

$\sigma_f = A \cdot e^{m_1 T} \cdot \epsilon^{m_2} \cdot \dot{\epsilon}^{m_3} \cdot e^{m_4/\epsilon}$

• مدل های تبلور مجدد: مدل های Johnson-Mehl-Avrami-Kolmogorov (JMAK) برای پیش بینی کسر تبلور مجدد

۲.۲. پارامترهای کلیدی فرآیند

• دمای اولیه workpiece ( typically 1100-1200°C)

• سرعت نورد ( typically 1-5 m/s)

• کاهش thickness در هر پاس ( typically 10-30%)

• زمان بین پاس ها

۳. روش های شبیه سازی

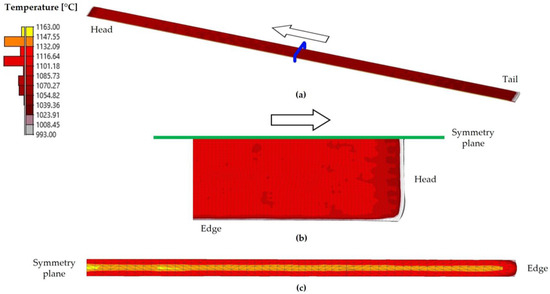

۳.۱. شبیه سازی ترمومکانیکی

• استفاده از نرمافزارهای مانند DEFORM, ABAQUS, ANSYS

• مدل سازی میدان های دما، کرنش و نرخ کرنش

• پیش بینی نیروها و گشتاورهای نورد

۳.۲. مدل سازی میکروساختاری

• تبلور مجدد پویا (DRX): پیش بینی اندازه دانه و کسر تبلور مجدد

• تبلور مجدد ایستا (SRX): مدل سازی تبلور مجدد بین پاس ها

• رشد دانه: پیش بینی رشد دانه در فواصل بین پاسها

۴. پیش بینی ریزساختار نهایی

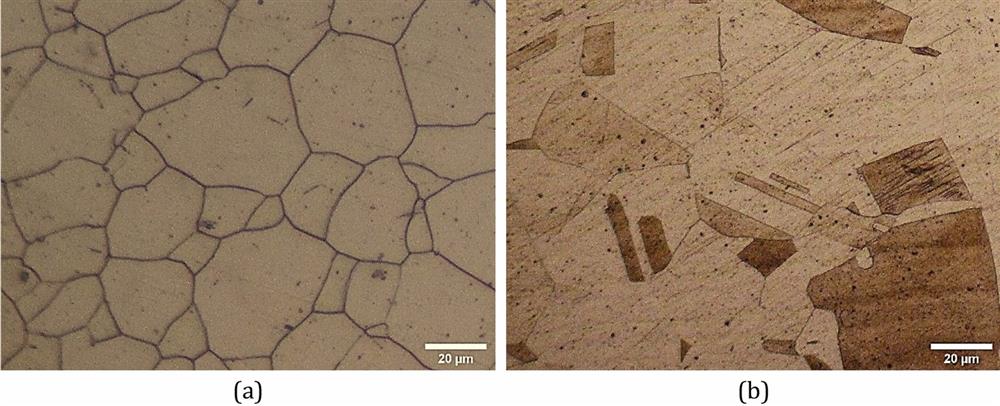

۴.۱. اندازه دانه

• اندازه دانه نهایی typically 20-50 μm

• تأثیر پارامترهای فرآیند بر اندازه دانه:

$\frac{d}{d_0} = f(T, \epsilon, \dot{\epsilon}, t)$

• دمای پایین تر و نرخ کرنش higher منجر به دانه های ریزتر میشود

۴.۲. توزیع کاربیدها

• پیش بینی انحلال و رسوب کاربیدهای کروم (Cr23C6)

• تأثیر الگوی خنک کاری بر توزیع کاربیدها

• جلوگیری از تشکیل continuous carbide networks

۴.۳. بافت بلوری

• پیش بینی texture های deformation و recrystallization

• typically texture های Shear و Cube در محصول نورد گرم

• تأثیر بافت بر anisotropic خواص مکانیکی

۵. اعتبارسنجی مدل

۵.۱. روش های آزمایشگاهی

• آنالیز metallography برای اندازه گیری اندازه دانه

• تست های کشش برای ارزیابی خواص مکانیکی

• EBSD برای آنالیز texture

۵.۲. مقایسه با داده های صنعتی

• تطابق با داده های real-world از کارخانجات نورد

• calibration مدل با داده های operational

۶. نتایج و بحث

۶.۱. تأثیر پارامترهای فرآیند

• دمای شروع: دمای higher باعث DRX کامل و دانه های درشتتر میشود

• نرخ کاهش: reductions higher منجر به کرنش های higher و دانه های ریزتر میشود

• سرعت نورد: سرعت های higher باعث higher strain rates و ریزدانه تر شدن میشود

۶.۲. بهینه سازی فرآیند

• هدف: دستیابی به ریزساختار یکنواخت با دانه های ریز

• strategies: کنترل دقیق دمای interpass

• استفاده از controlled cooling پس از نورد

۷. کاربردهای صنعتی

۷.۱. طراحی schedule نورد

• تعیین optimum number of passes

• بهینه سازی reduction per pass

• برنامه ریزی دمای interpass

۷.۲. کنترل کیفیت آنلاین

• integration با سیستم های کنترل فرآیند

• پیشبینی real-time خواص محصول

• adjustment پارامترها بر اساس پیش بینی مدل

۸. نتیجه گیری

شبیه سازی فرآیند نورد گرم فولاد ۳۰۴ ابزار قدرتمندی برای پیش بینی و بهینه سازی ریزساختار نهایی ارائه میدهد. با combining مدل های ترمومکانیکی و میکروساختاری، میتوان به دقت بالا در پیشبینی اندازه دانه، توزیع کاربیدها و بافت بلوری دست یافت. بهینه سازی پارامترهای فرآیند شامل دمای شروع، نرخ کاهش و سرعت نورد enables دستیابی به ریزساختار مطلوب با خواص مکانیکی بهینه. ادامه research در زمینه integration مدل های multi-scale و machine learning برای بهبود دقت پیش بینی recommended میشود.