فهرست موضوعات

مقدمه

در کارخانه های صنعتی نظیر پتروشیمی، شیمیایی و به طور کلی در مکان ها و محیط های بالقوه انفجاری که ممکن است گاز یا غباری مخرب وجود داشته باشد، متریال های مختلفی به کار می روند بسته به شرایط نصب، ویژگی های خوردگی و انفجاری متریال هایی که امروزه در اینگونه مکان ها جهت ایجاد تجهیزات الکتریکی، روشنایی، منصوبات ثالث، اتصالات و اجزا و قطعات، عمدتاً به دو بخش تقسیم می شوند:

• آهنی: آلومینیم با مقدار کمی مس، آهن ریختگی، برنج، فولاد کربنی، استنلس استیل

• غیرآهنی: انبوه پولیستر تقویت شده با فایبرگلاس و گرافیت، پلی کربنات، شیشه سیلیکات بور

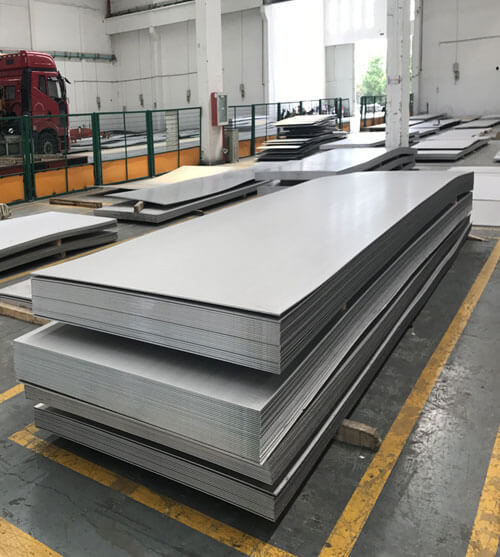

در این نوشتار در خصوص کاربرد ورق استیل به عنوان متریال اصلی برای تولید تجهیزات و قطعات الکتریکی مناسب برای نصب در محیط های بالقوه انفجاری، و قابلیت پایدار و تحمل آن نسبت به پدیده خوردگی ناشی از هوا و مواد تند و مخرب بحث خواهیم کرد.

بعضی انواع ورق استیل

مارتنزیتی. این نوع آلیاژ ها محتوای کربن شان بین 0.10 تا 0.50 درصد (با حداکثر بیش از 1%) و محتوای کروم در آنها بین 11 تا 18 درصد می باشد. تنها فولادهایی هستند که می توانند سخت شوند (سختی پذیرند) و بدین لحاظ خواص مکانیکی آنها نیز می تواند با استفاده از گرم کاری ارتقاء یابد به طور مثال استحکام کششی، استحکام تسلیم، سختی. استعداد و قابلیت خوبی برای تغییر شکل پلاستیکی، خصوصاً در زمان حرارت دیدن، دارند.

فریتی. این فولاد ها با داشتن ساختار ثابت فریتی در هر دمایی، به طور مشخص محتوای کروم شان بین 16 تا 28 درصد است و مقدار خیلی کمی کربن دارند که معمولاً کمتر از 0.10 درصد بوده و فقط موقعی که میزان کروم به حداکثر می رسد این مقدار کربن تا 0.35 درصد می تواند افزایش یابد. از منظر تغییر شکل پلاستیکی کار کردن بر روی آنها بسیار راحت است چه در شرایط گرم کاری و چه سردکاری. با ماشین ها و ابزارآلات ماشینی می توان عملیات ماشینکاری بر روی آنها انجام داد به ویژه بر روی انواع سولفوریزه مجدد شده. به راحتی جوش داده می شوند خصوصاً در جوشکاری به روش مقاومتی نظیر نقطه جوش یا خال

جوش و جوشکاری غلطکی یا نوردی

آستنیتی. این آلیاز ها ساختار آستنیتی با ثباتی، در هر دمایی، دارند و همان هایی هستند که علاوه بر عنصر کروم به مقدار (16 تا 26 درصد) حاوی نیکل نیز به مقدار 6 تا 22 درصد و مقدار بسیار کمی کربن یعنی کمتر از 0.10 درصد نیز باشند. این انواع استیل ها نمی توانند سخت شوند لیکن به شیوه تغییر شکل سرد مثل نورد سرد، پرسکاری و ... می توان بر روی آنها سخت کاری انجام و بدین طریق خواص کششی آنها را بالا برد. این آلیاژ ها در رابطه با تغییر شکل سرد (فرم دهی در حالت سرد) و کار با ماشین (ماشینکاری) کارآیی و قابلیت کاری زیادی دارند. هم می توانند تحت جوشکاری مقاومتی قرار بگیرند و هم جوشکاری برق (قوس الکتریکی). براساس ترکیب شیمیایی و خواص و ویژگی های کاربردی شان، به دو گروه می توانند تقشیم شوند.

آستنیتی کروم-نیکل دار، مثل 304/304L، با خصوصیات وجود 16 تا 20 درصد کروم و 7 تا 12 درصد نیکل با امکان افزودن عناصر آلیاژی دیگر چون گوگرد و سلنیم که به وسیله تراشه برداری، ماشینکاری تسهیل می گردد، و یا افزودن تیتانیوم یا نئوبیوم به عنوان پایدارساز (یا تثبیت کننده) کربن، مانع تشکیل کاربید کروم می گردد. آلیاژ های مزبور در دمای اتاق خواص مکانیکی بالا و خوبی ندارند لیکن در دماهای خیلی پایین ویژگی های قابل ملاحظه و چشمگیری بروز می دهند. همچنین مقاومت مطلوبی در قبال تغییر و خوردگی در تقریباً همه محیط های تند و مخرب و خشن دارند. به همین علت است اینگونه استیل ها در صنایع غذایی و شیمیایی، در ساخت وسایل و لوازم پزشکی، لوازم آشپزخانه و آشپزی کاربرد زیادی دارند.

آستنیتی کروم-نیکل-مولیبدن دار، مثل 316/316L، با برخورداری از ترکیب شیمیایی بدین صورت 16 تا 18 درصد کروم و 10 تا 18 درصد نیکل، و 2 تا 3 درصد مولیبدن. حضور مولیبدن، مقاومت خاصی در برابر خوردگی حفره ای در اینگونه آلیاژ ها ایجاد می کند. از این رو می توانند حتی در محیط های تند و شدیداً شیمیایی و خورنده و همچنین در محیط های حاوی یون های کلر در محصول حضور پیدا کرده و مورد استفاده قرار گیرند. مقاومت عالی این نوع استیل ها در مقابل خوردگی، استفاده از آنها را در ساخت تأسیسات و کارخانه های تولید نیترات ها، سلولز، فیبرهای طبیعی و صنعتی، مقدور می سازد. استیل های یاد شده همچنین در صنایع کشتی سازی و صنایع غذایی و ماشین آلات تولید محصولات بالاخص تند و خورنده مثل ترشیجات میوه و آب میوه، و در صنعت شراب سازی جهت نگهداری و انبارش شراب های سفید و ورموت – که حساسیت خاصی نسبت به وجود هرگونه ذره ای آهن دارند مورد استفاده واقع می شوند.

استیل های آستنیتی استاندارد

استیل هایی که عمومی ترین و رایج ترین کاربردها را دارند معمولاً تحت عنوان "آستنیتی استاندارد" شناخته می شوند. 1.4301 استیل هایی هستند که به نام 304 AISI معروف اند و حاوی 17 تا 19.5 درصد کروم و 8 تا 10.5 درصد نیکل و مقدار کربن کمتر یا مساوی 0.07 درصد می باشند. آلیاژ 1.4401 که به نام 316 AISI معروف است 16.5 تا 18.5 درصد کروم و 8 تا 10.5 درصد نیکل و مقدار کمتر یا مساوی 0.07 درصد کربن دارد. این نوع استیل در گذشته با محتوای کربن بیشتری ساخته می شوند که پیامدهایی قابل ملاحظه ای رفتار خوردگی آنها داشت. فی الواقع کربن در استیل با کروم ترکیب و موجب رسوب کاربیدهای کروم در مرزهای دانه البته طی چرخه ها و عملیات حرارتی مثل جوشکاری، آن هم در مناطق حرارت دیده، می گردد. این آسیب و نقصان موضعی کروم در ناحیه مرزی ذرات کاربید اجازه می دهد ترجیحاً حمله خوردگی کریستالی داخلی رخ دهد، که سبب می شود این نوع استیل ها تحت عنوان "حساس یا متأثر از خرابی و آسیب جوش" شناخته شوند.

انواع کم کربن این قسم استیل ها عبارتند از: (L 304 AISI) 4306-1 و (L 316 AISI) 4404-1 هستند. اینها محتوای که به شان کمتر است (کمتر یا مساوی 0.03 درصد) و به همین دلیل جلوی مشکلات مربوط به مقاومت خوردگی در مواجهه با جوشکاری گرفته می شود و در مقایسه با آلیاژ های فوق الذکر، ارجح می باشند.

در این ارتباط استاندارد مرجع 10088 EN است که سه بخش دارد:

بخش نخست – فهرست انواع استیل.

بخش دوم - استنلس استیل – شرایط فنی حمل ورق یا صفحه و نوارهای مقاوم به خوردگی برای مصارف عمومی.

بخش سوم - استنلس استیل – شرایط فنی حمل محصولات نیمه تمام (نیمه پرداخت شود)، به صورت شمش، میله و قطعات برای مصارف عمومی.

سیستم نامگذاری استاندارد 10088 EN براساس شماره و نام فولاد در اروپا تعیین شده است. مثلاً آلیاژ نوع 316L دارای شماره استیل 1.4404 است که در آن:

عدد 1 بیانگر متریال است (یعنی ورق استیل)

عدد 44 بیانگر گروه استیل است.

عدد 04 بیانگر کیفیت است.

آلیاژ های مورد مصرف در ساخت تجهیزات الکتریکی

استیل های آستنیتی که معمولاً برای ساخت وسایل برقی به کار می روند و برای محیط های دارای خطر انفجار و همچنین محیط های دارای مواد خشن و خورنده مناسب اند، عمدتاً به شرح ذیل اند:

ورق استیل 304 سردسته استنلس استیل های آستنیتی است. مقاومت مطلوبی دربرابر خوردگی و خواص مکانیکی خوبی دارد. در صنایع دارویی و غذایی به کار می رود.

ورق استیل 304L به لحاظ مقدار کربن، که کمتر یا مساوی 0.03 درصد است- با نوع 304 فرق دارد و همین امر موجب شده مقاومت خوردگی آن به طور قابل ملاحظه ای افزایش یابد. محتوای پایین کربن در آن و ویژگی های مکانیکی سبب گردیده این نوع استیل از انواع 304 اندکی پایین تر و نامرغوب تر محسوب شود.

ورق استیل 316 در مقایسه با 304 حاوی حدود 2.5 درصد مولیبدن و درصد بیشتری نیکل است. این عناصر خواص مکانیکی بهتر و مطلوبتری به استیل می بخشد. و در دمای بالا مقاومت بیشتری دربرابر خوردگی ایجاد می نماید. به همین دلیل در ساخت ماشین آلات و تأسیسات در تماس با آب دریا مورد استفاده واقع می شود.

ورق استیل 316L که از نظر محتوای پایین کربن در آن (کمتر یا مساوی 0.03 درصد) با نوع 316 تفاوت دارد. به همین خاطر این آلیاژ ضمن حفظ ویژگی های مکانیکی خوب، از مقاومت خوردگی بهتری نیز برخوردار است. از این آلیاژ در ساخت تجهیزات الکتریکی و برای ساخت تابلوهای توزیع (نیرو) در محیط های انفجاری خطرناک و در معرض گازها یا غبارها و عوامل خورنده در دماهای بالا استفاده می گردد.

بی اثر یا غیرفعال سازی

حضور یا بعضاً اختلاط با ترکیب اسیدها، که سبب تشدید فعل و انفعالات مخرب و خشن می شود در محیط هایی که هوای مورد نیاز برای احتراق یا سوختن آلوده به مواد خورنده دیگر است، می تواند باعث آسیب های جدی بر روی سطح فلز شود. این مشکل را خصوصاً در محیط های تند و خشن مثل صنایع نفت و گاز و شیمیایی و اغلب صنایع و محیط های درجه سوم که در آنها اسید به کار می رود، چنانچه در هوا پخش یا حل شده باشد، با لیست به عنوان خوردنگی خیلی شدید مدنظر قرار داد استفاده از ورق استیل آستنیتی، مقاومت در برابر حملات عوامل خورنده را تضمین می کند.

تعریف و تشخیص استیل ها بر این حقیقت استوار است که، در محیطی اکسیدکننده یعنی در تماس با هوا که حاوی اکسیژن است، لایه ای محافظ و متشکل از اکسیژن جذب (سطحی) شده، در سطح آلیاژ تشکیل می گردد. این همان پدیده، بسیار معروف "پَسیواسیون" یا غیرفعال سازی است. این پدیده در استنلس استیل در شرایط مطلوب و ایده آل به طور طبیعی و بلادرنگ اتفاق می افتد. به محض اینکه این فلز خراشیده یا بریده شود لایه محافظ فوراً و مجدداً تشکیل می گردد.

همچنین این پدیده یعنی ایجاد لایه محافظ می تواند به طور مصنوعی و صنعتی با انجام عملیات شیمیایی خاصی به طور بهینه به وقوع بپیوندد که نحوه عمل عبارتست از: ابتدا عملیات اسیدشویی یعنی غوطه ور کردن محصولات در محلول اسید و سپس در یک اسید بی اثر کننده. این عملیات، مقاومت خوردگی را به طرز چشمگیری افزایش داده و سبب تشکیل این لایه نامرئی به ضخامت چند اتم و در حدود 0.002 میکرون می شود و لایه ای است که خود به خود ترمیم و اصلاح می گردد و مانعی مطلوب و عالی در برابر اکسید شدن و خوردگی فلز به شمار می رود. شرط اصلی و اساسی برای تشکیل لایه محافظ مزبور، وجود مقدار کافی کروم است.

اگر این آلیاژها اکسید می شوند چرا به آنها استنلس استیل می گویند؟

این واژه یا حقیقت این فلزات تطابق ندارند. فی الواقع اینها اکسید می شوند. بدین معناست که این فلزات این قابلیت و امکان را دارند که به لطف حضور عناصر آلیاژی و به خصوص درصد خاصی از کروم به حالت خود بی اثرسازی برسند: بدین شکل که لایه ای نامرئی از اکسید در سطح و حد و اندازه مولکولی ایجاد کنند که فلز زیرین و اصلی را از خوردگی به وسیله عوامل بیرونی محافظت نماید.

این لایه به مثابه روکش یا پوششی برای فلز است اگرچه ممکن است سایش و خراش یا زخمی شدن و برداشته شدن فیلم محافظ اتفاق بیفتد. بنابراین لازم است اجازه دهیم متریال با محیط، مقداری اکسیژن تبادل نماید به طوری که بتوانیم آن را در بهترین شرایط خنثی و بی اثر مدنظر قرار دهیم.

این مطلب برای یک مقاومت مطلوب در زمان خودش و یک عمل خنثی و بی اثرسازی کافی در وضعیت های خوردگی از اهمیت به سزایی برخوردار است. البته این لایه بی اثر کمابیش می تواند مقاوم باشد و به هرحال متصل و در ارتباط با متریال است که بستگی دارد به تجمع و تمرکز و غلظت کروم در آلیاژ و همچنین وجود عناصری دیگر نظیر نیکل، مولیبدن، تیتانیوم و غیره.

پرداخت کاری های سطح آلیاژ

پرداخت سطحی از نظر نما و ظاهر موضوعی حساس است، چرا که از مصرف بی اندازه آلیاژهای اصلی و خاص جلوگیری می کند. علی الظاهر به نظر می رسد که سطح یک ورق استیل هرچه صاف تر و نرم باشد امکان مهار یک عنصر مهاجم و خورنده نیز بیشتر خواهد شد. لایه یا فیلم نافعالی که استیل را می پوشاند مقاومت خوردگی به آن می بخشد. فی الواقع این لایه چنانچه پرداخت کاری زیر لایه و زیر کار بهتر انجام شود، خیلی راحت تر تشکیل خواهد شد و خیلی ثابت تر و پایدار نیز خواهد بود.

اصولاً هرچه نرمی و صافی سطح بیشتر باشد مقاومت خوردگی هم زیادتر خواهد بود و در نتیجه چقرمگی سطح استنلس استیل نیز کمتر خواهد بود. مضافاً اینکه عوامل دیگری مثل پیوند یا اتصال یا چسبندگی ممکن است مورد ملاحظه و مدنظر قرار بگیرد که این عامل میان قدرت و قابلیت پاکسازی، و نرمی و صافی کمتر یا بیشتر سطح وجود دارد.

انواع اصلی پرداخت کاری به قرار ذیل اند

سطح 2B: پرداختی است که از طریق کشیدن یک فیلم یا روکش لمینیت سرد (یا اصطلاحاً نورد سبک) به وسیله استوانه های پولیش شده و صیقلی انجام می شود. در این حالت ظاهر آلیاژ روشن و بی رنگ خاکستری نقره ای است و رایج ترین پرداخت برای ورق سرد نورد شده محسوب می گردد.

سطح BA: نوعی پرداخت کاری است برای ورق ها و نوارهای نورد سرد شده که با استفاده از اجرای عملیات آنیلینگ حرارتی، تبلور مجدد یا انحلال پذیر کردن در یک فضا و محیط بی اثر و ساکن پس از نورد و چربی زدایی بعد از آن، صورت می پذیرد. با احتساب نوع حرارت درمانی، متریال ما اکسید نشده است و بنابراین عملیات اسیدشویی وجود نخواهد داشت، از این رو ظاهر بسیار روشن و درخشان آن حفظ می گردد. قریب به یقین مشتقات و محصولات حاصل از نورد سرد حتی الامکان می بایست یک نورد سبک اضافی دیگر جهت لمینیت کردن بشوند.

خوردگی، دشمن آلیاژهای استنلس استیل

یکی از ویژگی های بارز فولادهای زنگ نزن و همچنین یکی از دلایل کاربرد گسترده و مداوم آنها همان مقاومت شان در برابر خوردگی است. مع ذلک این تفکر اشتباه خواهد بود که چنین متریال هایی در هر جا و به هر شکل نسبت به خوردگی پایدار و مقاوم است.

مقاومت و پایداری آنها به خیلی از عوامل بستگی دارد نظیر:

• طبیعت و ذات عامل خورنده و مخرب ازقبیل گونه و نوع، تمرکز و غلظت، pH، و ...

• دمای عامل خورنده و مهاجم

• کیفیت پرداخت سطح فلز

• شرایط نصب

می توانیم بگوییم کلرها دشمنان اصلی استنلس استیل اند زیرا می توانید موجب شکست و آسیب فیلم بی اثر (لایه خنثی) شده و مانع از اصلاح (خودترمیمی) آن شوند. تمرکز و غلظت یون های کلر و اسیدیته (pH) به همراه دما عوامل تعیین کننده ای هنگام انتخاب نوع ورق استیل به شمار می روند.

چنانچه دقیق تر بنگریم، پدیده خوردگی ممکن است بسیار متفاوت باشد و بدین جهت درک مکانیزم و عمل پیدایش آن، به منظور اتخاذ تصمیم و اقدام درست در انتخاب و برگزیدن متریال های مورد استفاده، بسیار حائز اهمیت می باشد.

خطرناک ترین انواع خوردگی معمولاً آنهایی هستند که در محل هایی قرار دارند که ممکن است موجب تشدید تشکیل ترک خوردگی ها، حفره ها و درزها و شکاف ها شوند. بالعکس مسائل و پدیده های عمومی کم خطرترند زیرا کاملاً نسبت به زمان پیش رونده و به خوبی ثابت و پایدارند. این مطلب قریب به یقین مبین طول عمر متریال در معرض خوردگی است. با این حال تعیین کاملاً دقیق طول عمر یک وسیله ای که در محیطی خورنده قرار دارد کاری بس دشوار است زیرا عواملی که تعیین کننده اند بسیار پیچیده و گوناگون می باشند.

انواع اصلی خوردگی به قرار ذیل اند:

خوردگی سایشی: زمانی رخ می دهد که دو سطح غیرچرب در هوای آزاد با هم در تماس باشند که در این صورت دو سطح یکدیگر را فرسوده و منجر به لرزش و ارتعاش شده یا به هر حال این حالت مالشی و سایشی دائماً و مداوم انجام می شود. این پدیده به علت خرابی و آسیب واقع شده بر لایه بی اثر و نافعال شکل می گیرد که در ابتدا به صورت خوردگی های حفره ای بسیار کوچکی به شکل زخم روی سطح (فلز) ظاهر می گردد. جهت فائق آمدن بر این نوع خوردگی لازم است تا جای ممکن حرکت میان قطعات اصلاح و از مالشی به سایشی آنها جلوگیری و یا اقلاً فاصله آنها و یا دامنه نوسان آنها افزایش یابد. یک روغنکاری خوب به وسیله مایعات با ویسکوزیته مناسب به طوری که مایع در سرتاسر سطوح تماس گسترش یابد، یا قرار دادن چیزی که دارای خواص پلاستیکی و نرمی خوبی است، بین قطعات عمل کننده، می تواند راه حل دیگری برای این مشکل باشد.

خوردگی حفره ای: این نوع خوردگی، مخرب ترین و خورنده ترین پدیده شناخته شده برای ورق استیل به شمار می رود و عبارتست از خوردگی منطقه ای که با ظهور حفره هایی ریز و نامرئی بر روی سطح به وجود می آید و با هاله ای از تیرگی و سیاهی و یک سری حفره های نسبتاً عمیق احاظه شده اند. در پدیده خوردگی، یک محرک ابتدا پیش می آید که باعث پایدار شدن لایه اکسید (یا لایه محافظ) بنا بر حایت سطح و محیطی که سطح در آن کار می کند، می گردد. این همان خوردگی ای است که به لحاظ ویژگی هایش بسیار خطرناک می باشد زیرا این نوع خوردگی حتی در اعماق جاهای خیلی باریک هم عمل می کند. این اثرات یعنی این نوع خوردگی ها در بازرسی ظاهری می توانند به راحتی از دید (بازرس) مخفی بمانند. به همین علت است که آسیب، به نرمی و آرام پیش رفته و منجر به سوراخ شدن قسمت مورد حمله می گردد. عواملی که موجب تسهیل در ظهور خوردگی می شوند عبارتند از: چقرمگی سطح (بدین علت که یک سطح نرم و صاف کمتر مورد هجوم و در معرض خوردگی می باشد)، براده ها یا آغشتگی به ذرات آهن بر روی سطح آلیاژ. محیط های مناسب برای رشد و پیشرفت پدیده خوردگی حفره ای معمولاً عبارتند از آب دریا و به طور کلی آب های حاوی یون های کلر خصوصاً اگر راکد باشند. به طور کلی میزان پایداری و مقاومت دربرابر خوردگی در استیل های خاص دارای محتوای مولیبدن بالا به حداکثر می رسد. دیگر عوامل پیشگیری که می تواند مورد ملاحظه قرار داد عبارتند از: اطمینان از اینکه سطوح از نظر پاکسازی و زدودن ذرات و برده های آهنی در بهترین وضعیت می باشند، به کارگیری مهارکننده های پدیده خوردگی، پرهیز از وجود شکاف و درز میان سطوح تجهیزات و دستگاه های در تماس با عوامل مهاجم و خورنده.

خوردگی سایشی: منشأ این نوع خوردگی، جریان سیال است حتی اگر خورندگی آن متوسط و ملایم باشد، زمانی که روی سطح ورق استیل ذرات جامدی وجود داشته باشند که می توانند سبب و عامل خوردگی و فرسایش مکانیکی باشند. این وضعیتی است که در آب های شور یا آب های خارج شونده آلوده به ذرات ساینده به صورت معلق صدق می کند. حمله و تهاجم خوردگی وخیم تر از آن مقدار آسیب و خوردگی است که در اثر ذرات جامد معلق در سیال اتفاق می افتد. بنابراین به طور اخص این معضل در ارتباط با خَم های سفت و محکم بر روی لوله ها در قسمت های پیوند T شکل آنها، در روتورهای پمپ ها و در تیغه های توربین ها حادث می گردد. به منظور فائق آمدن بر این نوع خوردگی ضروری است قطعات به دقت طراحی شوند به طوری که از حرکات آشفته و ملاطم سیال، تغییرات ناگهانی در سرعت حرکت سیال پیشگیری شده و حضور ذرات مغعلق در سیال کاهش یافته یا کلاً از آنها جلوگیری شود.

خوردگی گالوانیک: این نوع خوردگی زمانی رخ می دهد که یک (محلول) الکترولیت مثل محلول اسید، آب نمک، هوای مرطوب و ... وجود داشته و دو عنصر فلزی مختلف مستقیماً در تماس و جریان الکتریکی مداومی هم برقرار باشد، در این صورت است که "توده" به طور واقعی شکل می گیرد. هرچه جریان آند بیشتر باشد خوردگی نیز سریع تر رخ می دهد. بنابراین اتصال با آلومینیم یا میخ ها و پیچ های معمولی و ورق استیل های غوطه ور در محیط های خورنده اتصالی و سست و مایه نومیدی است. همانطور که آلودگی استنلس استیل ها به متریال های آندی (مثبت تر) (مثل استیل کربنی) نیز مایه سستی بوده و ذرات و براده های کوچکی از این متریال ها، خورندگی را سرعت بیشتری خواهد بخشید. در عوض اگر شرایط برای وقوع خوردگی گالوانیک فراهم باشد اتصال فولادهای ضدزنگ با قطعات هم جنس دیگر، همیشه امری مناسب و شایسته خواهد بود.

خوردگی شیاری: نوعی خوردگی موضعی است و هنگامی می تواند به وجود آید که در دستگاه میان سطوح با هم جفت شده خلل و فرج و روزنه هایی وجود داشته باشد. این اتفاق در صورت وجود محلول هایی با یون های دارای عوامل کاهنده (خورنده) مثل یون کلر، در داخل منافذ به وجود آمده به وسیله تماس میانه مصنوعات مختلف و متعدد ازجمله مصنوعات آلی و ارگانیک رخ می دهد. سیال داخل منفذ با سیال بیرون یکی نیست و جزو آن محسوب نمی شود. در ابتدای امر محلول موجود در داخل روزنه یا منفذ همان محلول است که بیرون از آن وجود دارد و جریان آندی غیرفعال یا پَسیو به وسیله کاهش اکسیژن در کاتد متعادل می گردد. بنا بر اندازه و بزرگی شکاف یا فاصله و حرکات آرام و پراکنده و پخش شونده در داخل منفذ، اکسیژن مصرف می گردد و به طور کامل از خارج (از منفذ یا محیط بیرون) جایگزین نمی شود. زمانی که در داخل (فضای) بینابینی تمام اکسیژن مصرف می شود فلز هنوز پَسیو و غیرفعال است اما جریان پسیوتیه یا غیرفعالی در میان فضای میانی به وسیله کاهش اکسیژن از بیرون متعادل می گردد و از این رو یک نوع جدایی و انفکاک میان نواحی کاتدی و آندی وجود دارد. جریان پَسیوتیه همچنان به انتقال و جابه جایی یون های فلزی در سرتاسر فیلم یا لایه غیرفعال (پَسیو) ادامه می دهد لیکن مادامی که پدیده خارجی به وسیله ی کاهش اکسید در تعادل قرار گرفته است در داخل خلل و فرج هیدرولیز یون های فلز و مهاجرت یون های کلر از خارج وجود دارد که همین امر باعث ایجاد اسیدیته و آوردن pH تا مقادیر کم شونده و به سمت پایین می گردد. هنگامی که pH ناشی از هیدرولیز اسیدی یون های کلر به آستانه بحرانی می رسد – که این امر باز بستگی به ویژگی های ذاتی متریال دارد – شکست فیلم پَسیو (لایه محافظ) به وجود آمده و فاز خوردگی عمیق (در اعماق) شروع می شود با سرعتی که به وسیله اُفت یا کاهش های اُهمی میان منطقه آندی (داخل تا بینابینی یا میانی) و منطقه کاتدی (خارج از منطقه بینابینی) کنترل می گردد.

خوردگی خستگی: این قسمت خوردگی خودش را با ظهور ترک هایی بر روی کل سطح عنصری نشان می دهد که تحت تأثیر تنش های دوره ای (یا چرخه ای) و تهاجم و حملات محیطی قرار داشته است. محیط هایی که برای وقوع چنین نوع خوردگی مساعدند عبارتند از آب دریا و محلول های حاوی کلر. به منظور پیشگیری از این پدیده ضروری است به طور همزمان و در جهات مختلف عمل و اقدام شود: اول انتخاب نوع استیل مناسب تر جهت استفاده در فاز طراحی، دوم تلاش برای به حداقل رساندن پدیده ارتعاش که سبب ایجاد تنش-های دوره ای می گردد.

خوردگی مرز دانه ای یا بین دانه ای: نوعی خوردگی است که به وسیله عوامل خورنده و تهاجمی به وجود می آید که به مرزهای دانه ای در ساختار ورق استیل حمله می کند البته پس از وقوع عملیات و حوادث حرارتی (ناشی از حرارت) که بدیهی است (مناطق حرارت دیده) حساس شده اند. استنلس استیل زمانی حساس می شود که برای مدتی کوتاه در دمای معین که سبب از دست رفتن استحکام مکانیکی و چقرمگی آن می شوند، باقی مانده باشد. دماهایی که در این رابطه برای ورق استیل زیان آور تشخیص داده شده اند عبارتند از:

انواع آستنیتی: ℃ 450 تا ℃ 850

انواع فرّیتی: بالاتر از ℃ 950

انواع آستنیتی تثبیت شده: ℃ 250 تا ℃ 1300

نتیجه گیری

فولادهای زنگ نزن موادی هستند که در حوزه های مختلفی که مقاومت در برابر خوردگی در محیط های گوناگون مدنظر و ضروری است، کاربردهای بسیاری دارند. دانستن عوامل مهم و اصلی تعیین کننده مقاومت خوردگی، و نیز جنبه های دیگری که می توانند مبین محرک های در این ارتباط باشند اصلی اساسی و ضروری برای انتخاب صحیح طبقه یا رده مناسب است. در مقابل، تشخیص نوع پدیده خورندگی اتفاق افتاده نیز مطمئناً نیز امری بنیادی است در جهت اینکه ما را قادر می سازد نوع استیل مورد نیاز و مصرف را به درستی انتخاب نماییم.